机制砂特性有哪些?它对预制沉管新拌混凝土性能影响如何?

发布日期:2018-12-25 浏览次数: 次

机制砂特性有哪些?它对预制沉管新拌混凝土性能影响如何?

机制砂特性及其对预制沉管新拌混凝土性能影响研究

黄文聪,黄海斌,胡文刚

摘要:

本文研究了不同石粉含量机制砂特性以及机制砂混凝土的工作性,并与河砂及河砂混凝土进行了对比。结果表明,机制砂粒形不如河砂,级配优于河砂;机制砂混凝土工作性优于河砂混凝土。石粉含量作为关键参数,在一定程度上可以反映机制砂的性能变化,对机制砂自身以及混凝土性能均存在显著影响。结合沉管新拌混凝土对工作性的要求,系统验证了优选机制砂混凝土配合比的工作状态以及不同温度下的凝结时间、重塑时间、泌水等性能,并对施工过程中沉管混凝土的表观密度控制作了一定的分析。

关键词:预制沉管;机制砂;新拌混凝土;河砂;石粉

前言

大连湾海底沉管隧道是我国首座位于北方寒冷地区海洋腐蚀环境的沉管隧道,由18节预制管节组成,单个管节由8个22.5m的标准节段组成,节段采用两孔单管廊横截面,截面高度为9.7m、宽度为33.4m、侧墙厚度为1.25m、底板厚度为1.35m。预制管节截面及混凝土体量大、钢筋及各种预埋件密集,采用节段“跳段”式施工工艺,单个节段混凝土方量约2570方需要全断面一次浇筑成型,混凝土浇筑量大、持续时间长,对混凝土的工作性提出了极高的要求。大连及周边地区天然优质砂严重缺乏,无法满足预制沉管对原材料数量和质量的要求,须采用机制砂配制沉管混凝土,属于机制砂混凝土在国内沉管的首次应用。因不同地区生产机制砂的母岩、生产工艺均存在差异,机制砂能否满足要求、关键参数石粉含量如何影响新拌混凝土性能以及新拌混凝土的关键指标如何控制仍需进一步探讨,以便为沉管生产过程的质量保障提供数据支撑。

1 新拌混凝土性能要求

沉管混凝土采用泵送工艺进行全断面浇筑,要求混凝土具有良好的流动性、黏聚性与保水性,坍落度为(200±20)mm,初凝时间不小于14h,可重塑时间不小于8h,泌水率不大于1%;为确保沉管混凝土具有良好的抗冻性能,其含气量为3%~7%;为保证管节浮运过程中的干舷高度和沉放运营期间的抗浮稳定性,其表观密度控制在(2380±30)千克每立方米。

2 原材料与试验方法

2.1 原材料

P·O42.5级水泥,密度3.05克每立方厘米,比表面积342平方米每千克,标准稠度用水量27.0%;Ⅰ级粉煤灰,密度2.60克每立方厘米,需水量比92%,细度10.3%;S95级矿粉,密度2.87克每立方厘米,比表面积420平方米每千克,7d、28d活性指数分别为79%、104%;大连产机制砂及碎石,机制砂表观密度2730千克每立方米,细度模数在2.4~3.0之间,MB值≤0.85,碎石为5~20mm连续级配,表观密度2720千克每立方米,含泥量0.8%,针片状含量9%,紧密堆积空隙率42%;河砂,表观密度2610千克每立方米,细度模数2.7,含泥量0.6%;厦门某公司产标准砂;大连某公司产聚羧酸高性能减水剂及引气剂。

2.2 试验方法

(1)机制砂性能

按GB/T14684—2011《建设用砂》进行检测,新拌混凝土性能按照GB/T50080—2016《普通混凝土拌合物性能试验方法标准》进行检测,混凝土重塑时间按照JTS202—2011《水运工程混凝土施工规范》进行检测。

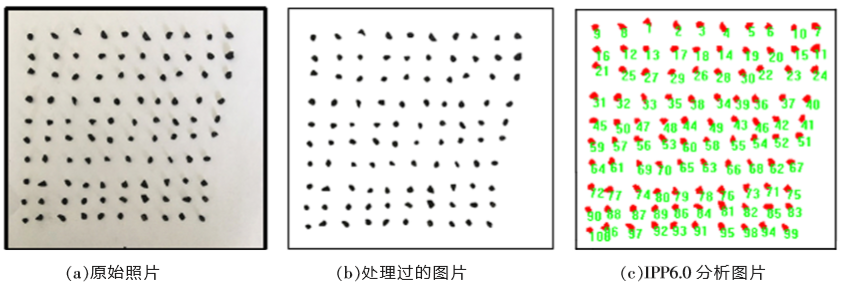

(2)砂的颗粒形貌测试

参照文献,采用图像分析软件Image-ProPlus按照如下步骤获取关键形貌参数:将细骨料筛分,随机选取100颗同一粒级的颗粒,用墨汁染黑、烘干;将上述颗粒在白纸上摆放整齐,使其不互相接触,然后拍照;将拍好的照片用图像处理软件处理,变为纯黑白色并去除照片上的杂质;将处理好的图片导入IPP6.0图像分析软件,计算其圆度、半径比和纵横比,取其平均值作为此粒级的颗粒形状参数。

3 试验结果与讨论

3.1 机制砂特性分析

机制砂由机械破碎而来,不同于河砂经过长期的流水冲刷磨蚀,表面较为粗糙、颗粒形貌较差;但相较于河砂资源的地域性,机制砂质量可控程度高,工厂机械化的生产使得机制砂的质量设计成为可能。本文选取了粒形、级配、细度模数及空隙率等常规参数进行了不同石粉含量机制砂特性的评价以及与河砂的对比。

(1)粒形

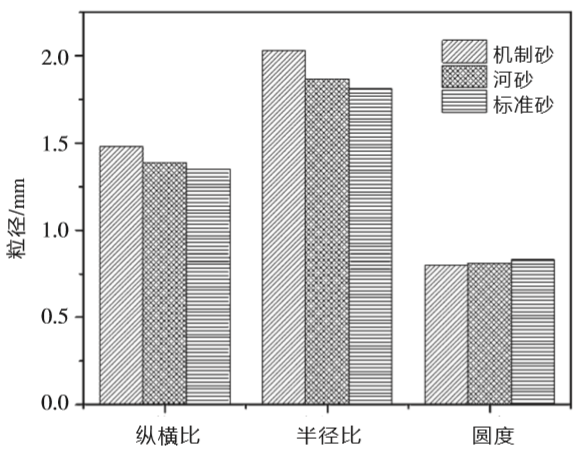

按照图1所示过程分别对机制砂、河砂以及标准砂的粒形进行分析处理,计算出机制砂、河砂以及标准砂的纵横比、内径比以及圆度等描述砂颗粒形貌的二维参数。粒径为1.18~2.36mm的机制砂、河砂以及标准砂颗粒形貌参数如图2所示,颗粒形貌参数均是标准砂优于河砂,河砂优于机制砂,相比较而言三种砂样的内径比差异明显,而圆度差异较小。

图1 机制砂粒形图片处理过程

图2 机制砂、河砂及标准砂形貌参数

图3 机制砂及河砂筛分曲线

(2)级配

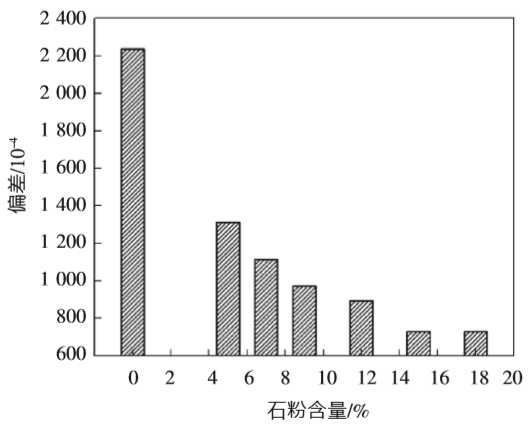

不同石粉含量的机制砂以及河砂级配曲线如图3所示,其级配均符合国标中Ⅱ区级配范围要求。由图3可以看到,来自同一厂家不同石粉含量的机制砂曲线形状具有相似性,除5%石粉含量机制砂外,随着石粉含量的增大,曲线前半段基本重合,即1.18~4.75mm部分颗粒组成基本不变;而后半段则呈逐渐下沉的趋势,即细颗粒越来越多。河砂级配曲线与机制砂最明显的区别即是河砂中间颗粒(0.3~1.18mm)多于机制砂,而两头颗粒(>1.18mm和<0.3mm)小于机制砂。Andreasen方程是经典的连续粒径颗粒堆积模型,认为各级颗粒按方程U(Dp)=100(Dp/Dpmax)q分布时具有最小的空隙率。式中:U(Dp)为累计筛下百分数(%);Dpmax为最大粒径,对于建设用砂来说为4.75mm;q为fuller指数,通常认为在0.3~0.5范围内,指数为0.45时的级配曲线如图3所示。文献通过定义实际用砂各粒级颗粒含量与理想级配之间的偏差R2=∑(φi-ωi)2来评价砂级配的优劣,本文采用这一指标对不同石粉含量机制砂以及河砂级配进行评价,结果如图4所示。由图可知,机制砂级配明显优于河砂,且随着石粉含量的提高,偏差逐渐减小。

图4 不同石粉含量的机制砂及河砂级配偏差

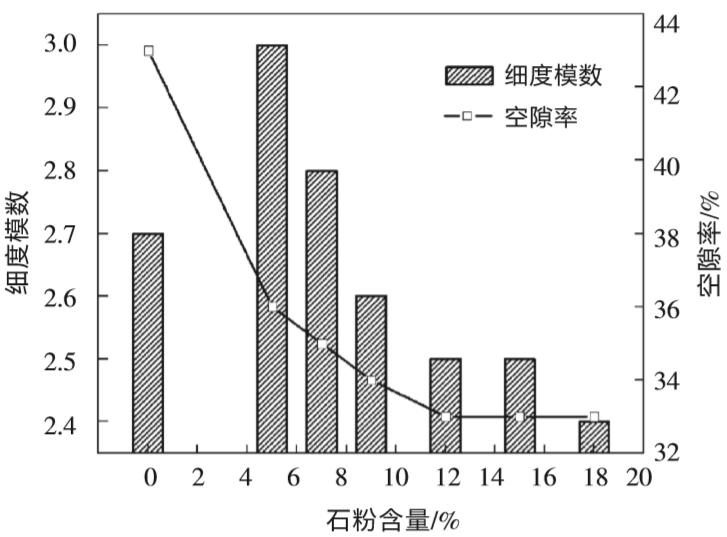

(3)细度模数及空隙率

图5为石粉含量对机制砂细度模数及紧密堆积空隙率的影响,随着石粉含量的增大,细度模数逐渐降低,仍能保证在中砂范围内。石粉含量的增大填充了机制砂粗颗粒之间空隙,降低了紧密堆积空隙率,这也与前面所述偏差变化趋势一致。同时,还可以看到机制砂的紧密堆积空隙率比河砂小得多,细度模数也可控制到与河砂相当。

图5 不同石粉含量的机制砂细度模数及空隙率

3.2 新拌混凝土性能分析

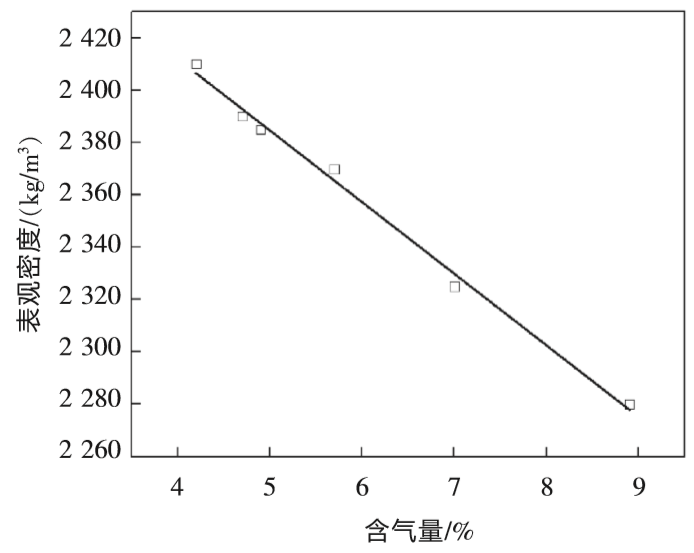

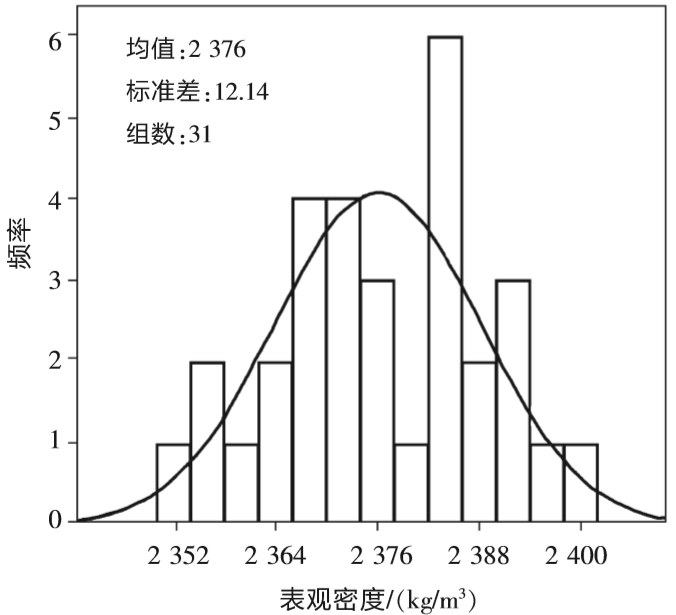

(1)混凝土工作状态

采用体积法设计混凝土配合比,胶凝材料用量为420千克每立方米,胶材材料体系为55%水泥+15%粉煤灰+30%矿粉,水胶比为0.33,砂率为41%,大小石子比例为7∶3,试拌了机制砂混凝土及河砂混凝土,各组混凝土工作状态如表1所示。由表1可知,随着石粉含量提高混凝土呈现和易性改善、黏聚性增大的趋势,石粉具有明显的增黏效应,这是由于石粉的比表面积比机制砂小得多,随着石粉含量的增大,混凝土需水量增大。同时由于石粉的填充效应,石粉含量的提高可能具有一定的减水作用,但当石粉含量大于12%时,混凝土流动性明显变差。试验过程中还发现采用同样的配合比,河砂混凝土引气效果明显更好但河砂混凝土工作性较差,混凝土露石且偏散,这与前面提到的河砂级配不如机制砂以及空隙率较大有关,河砂0.3mm以下颗粒只有6%,细颗粒含量不足黏聚性差。将胶凝材料用量提高至450千克每立方米,砂率提高至45%,这一情况才得到了改善。新拌混凝土表观密度和含气量关系如图6所示,表观密度与含气量之间存在明显的线性关系,每增加1%的含气量,表观密度减少27.4千克每立方米,在配合比差异不大的情况下含气量是决定混凝土表观密度的关键因素。基于对混凝土工作状态以及抗冻性要求的含气量指标,室内31组表观密度的直方图如图7所示,采用Minitab软件进行正态分布检验,经检验p值为0.646,大于显著性水平0.1,可确定机制砂混凝土表观密度服从正态分布,其中表观密度均值为2376千克每立方米,标准差为12.14千克每立方米,表观密度处于2350~2410千克每立方米范围的概率为98.01%,满足95%保证率要求。

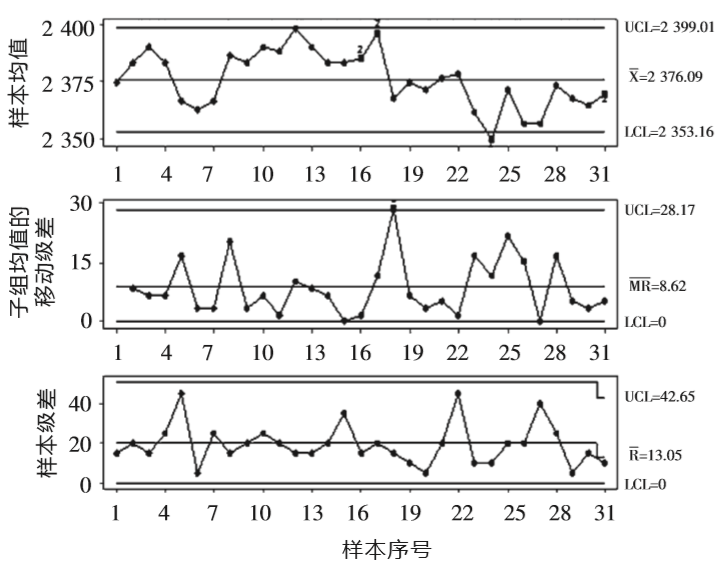

图8 表观密度直方图

但这仅是室内试验数据,真正施工过程中的不稳定因素远比室内要多。因此,要求:①严格控制好混凝土的含气量,含气量是施工过程中的控制难点,搅拌、运输、泵送以及振捣过程均会影响混凝土含气量的大小,尤其是振捣,混凝土在高频振捣棒作用下下的含气量损失较大,需要积累大量的数据以明确施工过程中含气量的经时变化统计规律以便进一步的控制;②稳定进场原材料的密度,试验发现粉煤灰的密度以及碎石的密度变化较大,其中粉煤灰密度由2.6克每立方厘米变为2.28克每立方厘米,碎石密度波动为30千克每立方米;③控制好原材料计量以及混凝土的匀质性,避免表观密度数据测量时带来的随机误差。在实际沉管混凝土生产过程中可以通过控制图来监测表观密度的异常,对不同批次混凝土进行表观密度检测,得到同一批次内以及不同批次间的表观密度极差控制图(见图8),分析异常点出现的原因。如图8所示,可明显观察到异常点的存在,即表观密度数据出现了连续9个观测值位于均值上方和下方、均值超过三倍标准差范围、相邻两批次的表观密度均值极差过大的情况,应及时分析原因并进行调整确保表观密度稳定受控,过程受控后就可以延长此控制线,实时更新数据。

(2)混凝土凝结时间、重塑时间与泌水

图9 表观密度控制图(表观密度单值-移动极差-极差)

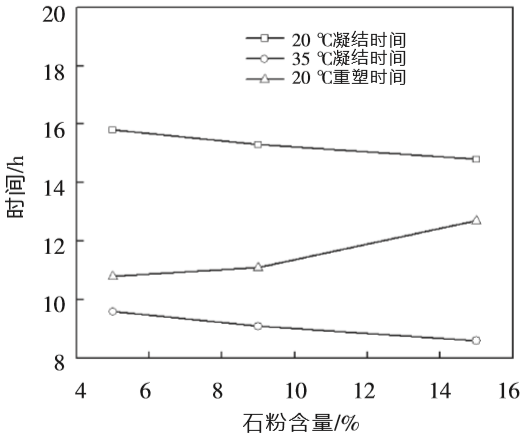

由图9可知,机制砂混凝土的初凝时间与重塑时间均随着环境温度的增大而迅速降低,环境温度从5℃升高至35℃,初凝时间与重塑时间均缩短至原初凝时间的1/3左右。相同环境温度条件下,重塑时间比初凝时间更短,约为初凝时间的2/3左右。测试不同温度条件下机制砂石粉含量为5%、9%与15%混凝土的初凝时间与重塑时间变化,结果见图10。由图可知,在20℃与35℃环境温度条件下,初凝时间均表现出随着机制砂石粉含量的增大而缓慢缩短的规律。同时可以看到两条直线基本平行,说明温度与石粉含量对凝结时间的影响不存在交互作用。重塑时间表现出不同的规律,20℃环境条件下大致呈现随着机制砂石粉含量的提高而有所延迟的趋势,高石粉含量的机制砂混凝土重塑时间反而更长,这是因为石粉的存在增加了混凝土的浆体含量,在振捣棒的作用下更容易发生塑性流动。

图10石粉含量对初凝时间及重塑时间的影响

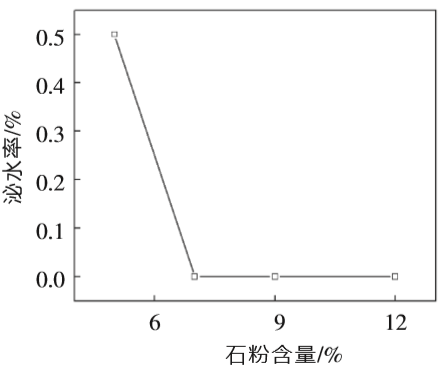

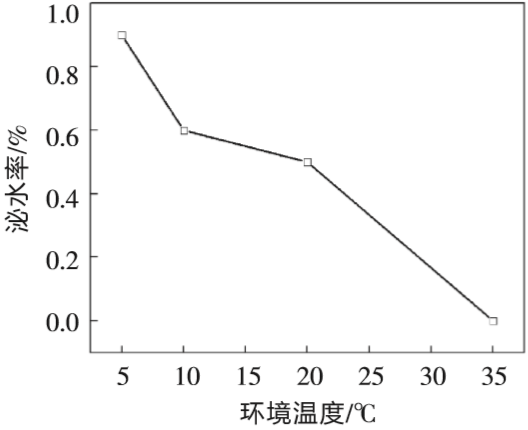

利用机制砂石粉含量为5%、7%、9%与12%的混凝土,测试20℃条件下的泌水情况以及利用机制砂石粉含量为5%的混凝土,测试不同环境温度下的泌水情况,结果见图11和图12。从图中可以看出,辅以适当的外加剂增稠组分,机制砂混凝土只有轻微的泌水,20℃条件下,当石粉含量达到7%时即不发生泌水;温度降低,水泥水化速率减慢,泌水率提高,但仍不超过1%。

图11 石粉含量对泌水率的影响

图12 环境温度对泌水率的影响

4 结论

(1)石粉含量在一定程度上可以反映机制砂的性能,机制砂粒形不如河砂但级配优于河砂。

(2)机制砂新拌混凝土的表观密度与含气量呈线性相关性,表观密度服从正态分布,处于设计表观密度范围的保证率大于95%。

(3)随着环境温度升高,机制砂混凝土的初凝时间与重塑时间均缩短,且在相同环境温度条件下,重塑时间比初凝时间更短。制砂石粉含量的增大会缩短初凝时间,但受浆体量提高的影响会延长其重塑时间。

(4)机制砂混凝土保水性良好,随着石粉含量增大至7%,混凝土基本不泌水。随着环境温度升高,可降低机制砂混凝土的泌水。

(5)利用机制砂完全能配制出工作性满足要求的沉管混凝土。

分享:

中国砂石协会

2018年12月25日

- 会员企业

- 理事单位