石粉含量掺量多少才使得机制砂混凝土抗裂性能最优?

发布日期:2018-11-22 浏览次数: 次

石粉含量掺量多少才使得机制砂混凝土抗裂性能最优?

石粉含量对机制砂混凝土抗裂性能的影响

余尚和、周孝军、范碧琨、孙才志等

摘要:通过试验研究,探讨了石粉含量对C40机制砂混凝土工作性能、力学性能与早期抗裂性能的影响,以为机制砂生产过程中合理控制石粉含量提供技术支撑。结果表明,石粉含量不超过10%时,可改善混凝土工作性能,提高强度,同时混凝土开裂敏感性下降,裂缝细而短,开裂总面积小。当石粉含量超过15%后,混凝土工作性能劣化明显,强度下降,且开裂时间显著缩短,裂缝宽度加大。

关键词:机制砂,石粉,抗裂性能

0 引言

我国近30年土木工程大规模建设,导致了混凝土的高消耗,制备混凝土的天然砂石用量十分惊人,尤其是我国西南山区山多砂少,天然砂资源匮乏,储量有限的天然砂已几乎消耗殆尽,不能满足工程建设持续发展需求。采用机制砂替代天然砂配制混凝土是工程发展的必然趋势。然而在机制砂生产过程中不可避免的要产生石粉(粒径小于75μm的细粉颗粒),一般通过水洗、风吸等方法来降低石粉含量以满足规范要求(GB/T14684—2011建设用砂中规定机制砂石粉含量应低于10%,但根据使用地区和用途,在试验验证的基础上,允许供需双方协商确定机制砂中的石粉含量),不仅增加生产成本还造成环境污染。

因此,如何合理控制机制砂中的石粉含量一直是工程界十分关注的焦点。科研工作者们在这方面做了大量的研究工作。结果表明,机制砂并非“越干净越好”,机制砂中适量的石粉有助于提升混凝土的性能,只是当其含量超过一定限值后,会导致混凝土的工作性能劣化,强度降低,收缩、徐变增加等问题。总体来看,目前有关石粉含量对机制砂混凝土早期抗裂性能的研究较少。为此,本文以叙古高速公路桥梁工程为依托,采用工程现场原材料,通过试验研究,探讨石粉含量对C40机制砂混凝土物理力学性能与早期抗裂性能的影响,为机制砂生产过程中合理控制石粉含量提供参考。

1 原材料

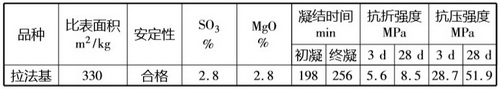

1)水泥:拉法基P.O42.5水泥,主要技术指标见表1。

表1 水泥主要技术指标

2)粉煤灰:习水Ⅱ级粉煤灰,烧失量7.3%,需水量比100%,28d活性指数74.0%。

3)机制砂:泸州石板滩石灰岩机制砂,石粉含量9.8%,细度模数3.2,亚甲蓝MBV值0.5g/kg。

4)石:泸州石板滩碎石,粒径5mm~25mm,压碎值7.4%,针片状含量4.5%。

5)石粉:由石板滩机制砂生产过程中风选而得,其成分与机制砂一致。

6)外加剂:聚羧酸高性能减水剂

7)水:自来水。

2 配合比与物理力学性能

为研究石粉含量对机制砂混凝土抗裂性能的影响,通过水洗、掺配石粉的方法,调整机制砂中石粉含量为0%,5%,10%,15%和20%。按照DB51/T1995—2015机制砂桥梁高性能混凝土技术规程进行配合比设计,调整用水量与外加剂掺量,以保持混凝土的坍落度基本一致,各组配合比与物理力学性能如表2所示。可见,适量石粉能提升混凝土工作性能与力学性能。机制砂不含石粉时,制备的混凝土拌合物较松散、包裹性差,出现泌水离析。当石粉含量增加至10%时,其填充效应明显,混凝土拌合物粘聚性与保水性提高,包裹性与泌水性能有所改善,增强了混凝土密实度;另外,其对水化产物的形成起到晶核作用,加速水泥的水化,从而提高混凝土强度。但石粉含量超过15%后,过多的粉体材料使吸附用水量增加,且混凝土拌合物过于粘稠,扩展度减小,工作性能劣化,导致混凝土强度下降。

表2 混凝土配合比与物理力学性能

3 抗裂性测试分析与讨论

3.1 试验方法

早期抗裂性能采用平板法,按照GB/T50082—2009普通混凝土长期性和耐久性能试验方法标准进行测定,每个配合比制作2个试件。平板尺寸为800mm×600mm×100mm,混凝土浇筑入模后,采用振捣棒插捣,随后将表面磨平,并用风扇对试件表面进行吹风(见图1),风向平行于试件表面与裂缝诱导器,试件表面中心处风速控制在5m/s左右。

3.2 结果分析与讨论

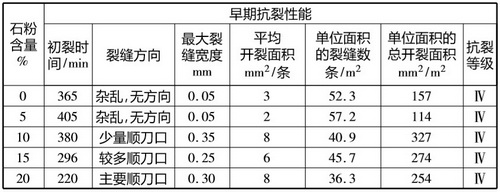

表3为不同石粉含量机制砂混凝土早期抗裂性能试验测试结果(取2个试件的平均值),按照JGJ/T193—2009混凝土耐久性检验评定标准规定的评价方法,各组混凝土试件的早期抗裂等级均达到Ⅳ级,抗裂性能较好。同时也可以看到,石粉含量对机制砂混凝土早期裂缝的形成与发展、裂缝宽度等特征影响较明显。

图1 早期抗裂性测试模型

表3 早期抗裂性能测试结果

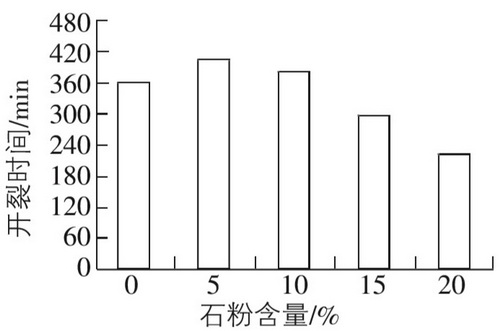

3.2.1初裂时间

由表3可知,随石粉含量增加,机制砂混凝土的初裂时间先增加后减小,其变化趋势如图2所示。石粉含量从0%增加到5%时,混凝土的初裂时间由365min延长到405min,开裂敏感性降低。石粉含量增加到10%时,初裂时间提前至380min,但仍较机制砂不含石粉时的混凝土初裂时间延迟。而当石粉含量上升至15%后,在296min混凝土即出现裂缝,初裂时间急剧缩短,开裂敏感性增强。随后石粉含量达到20%时,混凝土初裂时间进一步缩短为220min。可见,石粉含量不超过10%时对降低混凝土开裂敏感性有贡献。这主要在于石粉和混凝土拌合物的保水性,改善了粉体材料的颗粒级配,增强混凝土的密实性,降低开裂风险。但石粉含量过高后,混凝土浆体增加较多,吸附水量加大,粘稠度增加,自由水迁移困难,以至塑性收缩量大而增加开裂几率。因此,高石粉含量机制砂混凝土应注意早期洒水保湿养护,减少塑性开裂。

图2 石粉含量对开裂时间的影响

3.2.2裂缝形态

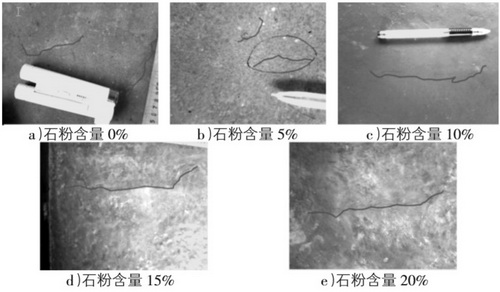

浇筑24h时观测的裂缝形态如图3所示,最大裂缝宽度测试结果见表3。当石粉含量不超过5%时,裂缝短而细小且分布较分散,无方向性。而石粉含量超过10%后,裂缝逐渐趋于顺裂缝诱导器的刀口方向发展,且最大裂缝宽度明显增加、长度变长。主要在于石粉含量过高后,浆体多且较粘稠,混凝土内部可迁移水量减少且迁移速率慢,且裂缝诱导器刀口处混凝土层较薄,收缩导致的拉应力集中,因而易出现顺刀口方向的宽裂缝。

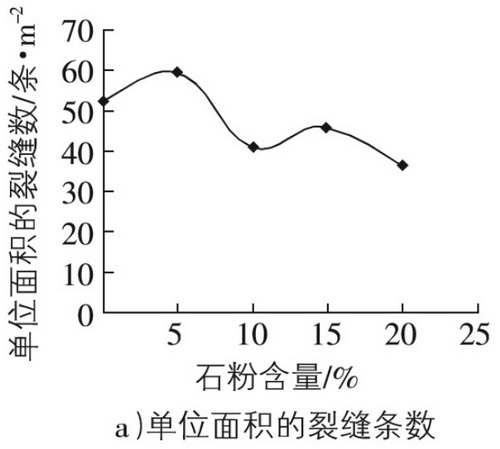

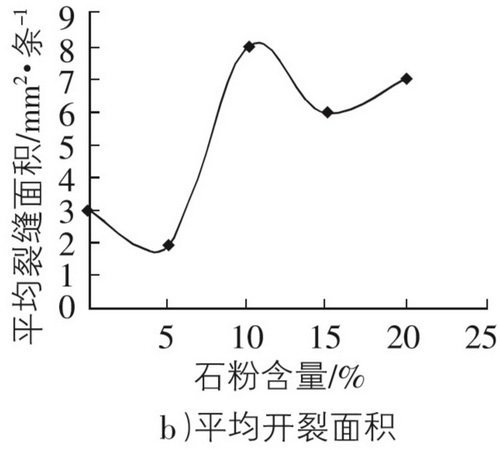

3.2.3裂缝数量与开裂面积

随石粉含量增加,机制砂混凝土的裂缝数量与开裂面积变化趋势如图4所示。总体来看,石粉含量为5%时,混凝土的抗裂性能最好,虽然裂缝数最多,但由图3可以看到早期主要为细而短的小裂缝,平均开裂面积最小,单位面积的总开裂面积最小。而石粉含量增加到10%后,裂缝的形成逐渐沿顺诱导器刀口方向发展,此时单位面积裂缝数量有明显减小,但裂缝宽度和长度增加,使得平均开裂面积显著增加,其开裂总面积最大。石粉含量增加到15%时,裂缝数量稍许增加,但裂缝宽度与平均开裂面积减小,因而开裂总面积下降。而当石粉含量到达20%时,虽然其裂缝宽度与平均开裂面积较大,但裂缝数量最少,总开裂面积呈下降趋势。值得注意的是,虽然各组试件的单位面积的总开裂面积都小于400平方毫米/平方米,抗裂等级均达到Ⅳ级,但石粉含量达到10%时,最大裂缝宽度与平均开裂面积增加,不利于混凝土的耐久性。因此,采用10%以上的机制砂来制备C40混凝土时,宜采取相应措施,限制宽裂纹的形成与扩展,加强混凝土抗裂性,保证耐久性。

图3 石粉含量对机制砂混凝土裂缝特征的影响

图4 石粉含量对裂缝特征的影响

4 结语

1)机制砂中石粉含量不超过10%时,可有效提高混凝土拌合物的粘聚性与保水性,改善泌水离析状况,从而提高混凝土强度;石粉含量超过15%后,混凝土拌合物粘度大,工作性能劣化,混凝土强度逐渐下降。

2)机制砂中适量石粉可延缓混凝土初裂时间,降低混凝土的开裂敏感性,但石粉含量超过10%后,初裂时间急剧缩短,开裂敏感性增加。

3)机制砂中石粉含量不超过20%时,C40混凝土具有较好的早期抗裂性能。尤其是石粉含量较低时(≤5%),混凝土裂缝细而短,总开裂面积小。但石粉含量增加到一定程度(≥10%)后,裂缝宽度和长度都明显增加,对混凝土后期耐久性不利。

因此,建议制备C40混凝土的机制砂,其石粉含量可控制在10%~15%,但应加强早期养护,并采取相关措施,限制宽裂缝的形成与扩展,保证混凝土耐久性。

分享:

中国砂石协会

2018年11月22日

- 会员企业

- 理事单位