机制砂在隧道喷射混凝土及二次衬砌中的应用

发布日期:2018-03-06 浏览次数: 次

机制砂在隧道喷射混凝土及二次衬砌中的应用

张恒 谭信荣 马辉 陈寿根

西南交通大学交通隧道工程教育部重点实验室

中铁二院工程集团有限责任公司

中铁二局集团公司

摘要:

为解决机制砂混凝土应用中存在级配不良、性能指标波动幅度较大、回弹率高及强度低等缺陷,以贵广高速铁路隧道施工为依托,采用室内试验和现场试验对机制砂加工系统的设备选型与在喷射混凝土及二次衬砌中的应用进行研究。研究结果表明:

➤ 粉煤灰掺量为40%、水胶质量比为0.37的大掺量粉煤灰机制砂喷射混凝土能够满足规范及设计要求;

➤ 选择喷射混凝土配合比时,可加大粉煤灰掺入量,降低单位用水量和水胶质量比,提高混凝土的工作性;

➤ 施工现场喷射工艺成熟时,还可适当降低坍落度值,以确保混凝土的喷射效果和实体质量;

➤ 水洗机制砂石粉含量并非越低越好,在8%~12%时混凝土的物理性能、力学性能以及耐久性能达到最佳。

关键词:隧道工程;机制砂;二次衬砌

0引言

以河砂为主的天然砂越来越无法满足日益增长的混凝土用量的需求,尤其在我国西南地区。合理利用当地丰富的资源,用机制砂取代天然砂,将是解决天然砂短缺非常经济的方法,也是形势所需。王朝东等对人工砂的物理力学特性进行了研究,并对人工砂代替天然砂在隧道喷射混凝土支护中的技术可行性、经济可行性和实施可行性等进行了分析。陈书平等应用三级破碎和布袋除尘相结合工艺,采用源头优选、晾晒洞渣、建立质量控制系统等方法加强质量控制,用隧道洞渣加工出满足Ⅱ类建设用砂要求的机制砂。渝黔铁路天坪隧道机制砂生产中采取增设FG500螺旋洗砂机和迂回式过滤水舱,并安装多档调节电气开关控制转速和加压过滤设备的方式,将0.075~0.15mm档流失的砂子回收利用,使机制砂颗粒级配断档得到弥补。但是,机制砂及机制砂混凝土应用中存在诸如级配不良、性能指标波动幅度较大及机制砂混凝土的和易性难以控制等问题,需要在机制砂加工系统的设备选型、工艺优化及产品利用技术方面进行更深入的研究。本文在前人研究的基础上,针对大掺量粉煤灰机制砂喷射混凝土的工作性能和力学性能进行研究,并对最佳石粉含量进行探讨。

1铁路隧道中机制砂的应用前景

在我国云贵川西南山区,受地域限制,河砂资源缺乏。但这些地区的道路工程中隧道在线路中所占比例往往较大,开挖隧道会产生大量优质弃渣。因地制宜地采用隧道开挖的弃渣为石料加工机制砂,既可保障施工需求,又可降低成本、节约弃渣用地。机制砂是由机械破碎,筛分制成的粒径小于4.75mm的岩石颗粒,但不包含软质岩、风化岩的颗粒。机制砂在隧道工程中的应用具有如下优势:

➤ 原材料资源丰富。

➤ 质量可控性强,能保障混凝土强度。

➤ 降低混凝土水化热和提高和易性的作用。

➤ 机制砂表面粗糙、易于黏结,在混凝土中起到填充、传递应力和骨架作用,对混凝土提高强度、抗收缩和防开裂有利。

2机制砂加工设备选型及工艺优化

2.1母材选用

不同类别的岩石生产出的机制砂技术指标有较大的差别。对标段内胡家寨隧道、团寨隧道以及斗篷山隧道开挖采集的母岩进行对比,结果如表1所示。可以看出:

➤ 团寨隧道母岩吸水率小、软化系数大并且不含碱活性物质,但它的强度太大,机械损耗大;

➤ 斗篷山斜井的母岩吸水率较大,拌制混凝土的坍落度损失大不利于施工,并且该岩石为层理岩强度较高、易脱层风化。综上,选择斗篷山隧道进口与胡家寨隧道出口的岩石作为机制砂母材。

▲ 表1隧道母岩特性对比

2.2破碎机械选用

颚破式破碎机破碎比大、产品粒度均匀、结构简单,是一级破碎的首选设备,如图1(a)所示;反击式破碎机的破碎比可达到50%以上,反击式破碎机在冲击作用下使被破碎物料沿着其最脆弱层面碎裂的选择性破碎法所产机制砂颗粒含立方体形态的机率较高,针片状颗粒的百分比含量可低于10%,产品颗粒形态好,如图1(b)所示;颚式、圆锥和辊式破碎机的破碎比很难超过20%,且颚式、圆锥和辊式等破碎机产品的针片状百分比含量往往高于15%。现场机制砂系统采用鄂破式破碎机进行一级破碎,然后再用反击式破碎机进行二次破碎的方式。

2.3筛分工艺

破碎料的筛分过程是机制砂石料生产的重要环节,它直接决定了机制砂石料的产品质量(级配、颗粒形态、压碎值等)和产品比例(细砂、中粗砂、5~10mm碎石、10~25mm碎石、超粒径碎石等)控制水平。通过对方孔筛与圆孔筛的试验比较可知:在其他设备与母料不变的情况下,使用圆孔筛时所产碎石针片状颗粒含量较方孔筛可减少10%,并且圆孔筛有利于各粒径椭圆形颗粒的筛取,故砂石厂使用各粒径的圆孔筛,能更有效地控制机制砂颗粒级配。不同的筛孔形状如图2所示。

▲ 图1破碎机械的选择

▲ 图2不同的筛孔形状

2.4石粉清洗工艺

一般情况下,不经清洗、由生产线直接筛分获取的机制砂中石粉含量为12%~18%,不能满足规范中石粉含量不大于7%(MB<1.40)的要求。合格的机制砂生产线均需增加水洗或风洗设备(见图3),以降低石粉含量。受环保要求的限制,现场以水洗工艺为主。未经水洗的机制砂石粉含量超标,而水洗机制砂中细颗粒含量偏少,细度模数偏高,这一矛盾可以通过二者掺合利用来解决。

▲ 图3石粉清洗设备

3机制砂在喷射混凝土中的应用

喷射混凝土广泛用于隧道初期支护施工中,其所用细骨料一般采用级配良好的Ⅱ区天然中砂,细度模数≥2.5。由于贵广铁路GGTJ-1标工程所在地区天然砂缺乏,隧道初期支护喷射混凝土采用的细骨料普遍为水洗机制砂。水洗机制砂的级配不良,拌制的混凝土和易性差,泵送效果差,必然导致混凝土单位用水量大幅度提高,不但严重影响了混凝土的速凝效果和强度,混凝土回弹量也不断增加,施工成本加大,喷射混凝土工艺得不到贯彻执行。混凝土坍落度的增加,也降低了喷射混凝土整体支护能力及外观质量。为了解决机制砂湿喷混凝土工作性差、回弹率高及强度低等问题,在喷射混凝土中采用大掺量粉煤灰进行试验研究,目的如下:

➤ 改善混凝土拌合物性能,提高混凝土工作性,降低混凝土单位用水量;

➤ 提高混凝土密实性及速凝效果,减少喷射混凝土回弹量;

➤ 提高喷射混凝土喷射成型效果,降低回弹率;

➤ 提高初期支护的外观质量;

➤ 提高喷射混凝土的耐久性、施工性、适用性、强度、体积稳定性和经济性。

3.1常规喷混凝土配合比及性能试验

常规喷混凝土配合比各材料单位用量如表2所示。常规喷混凝土配合比拌合物工作性能及力学性能如表3所示。

▲ 表2常规配合比各材料用量

▲ 表3常规配合比性能检测结果

3.2大掺量粉煤灰喷混凝土配合比及性能试验

试验采用掺50%、40%、30%粉煤灰等量代换水泥,每种粉煤灰掺量设计出3种不同水胶质量比的配合比,如表4所示。大掺量粉煤灰喷混凝土配合比设计室内、室外工作性能及力学性能指标检测汇总如表5所示。

▲ 表4大掺量粉煤灰喷混凝土配合比设计

3.3常规喷混凝土配合比与大掺量粉煤灰喷混凝土配合比性能对比

➤ 混凝土单方用水量

在坍落度保持不变的情况下,混凝土中掺入粉煤灰后,混凝土单方用水量明显降低,且随粉煤灰掺量的增加逐渐降低,掺入粉煤灰后减水效果明显。

➤ 拌合物工作性能

掺有粉煤灰的混凝土拌合料在黏聚性、保水性方面明显好于未掺粉煤灰混凝土拌合料。不同掺量粉煤灰混凝土性能试验如图4所示。

➤ 混凝土强度

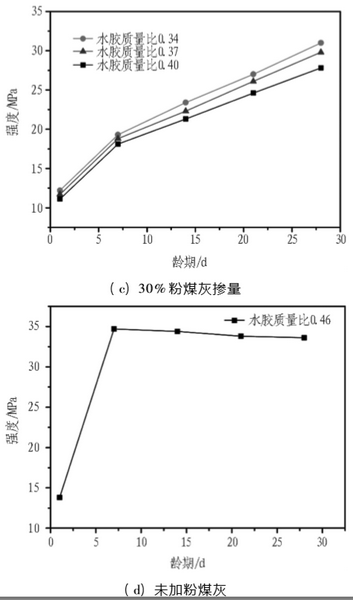

掺有粉煤灰的混凝土7d龄期前强度低于未掺粉煤灰混凝土强度且随着粉煤灰掺量的增加而降低。7d龄期后,掺有粉煤灰混凝土强度迅速增长且随粉煤灰的掺量增加增长速度越大,而未掺粉煤灰混凝土7d龄期后强度出现负增长现象。混凝土强度与龄期的关系曲线如图5所示。

▲ 表5大掺量粉煤灰混凝土拌合物性能及力学性能检测结果

针对大掺量粉煤灰混凝土早期强度较低的问题,施工现场可以因地制宜选用活性较高的粉煤灰,提高养护温度、采用物理和化学激发措施及掺入复合矿物掺合料等技术途径来提高粉煤灰混凝土的早期强度。本身未掺粉煤灰的混凝土用水量较大,一开始检测的时候一些结晶水还在,支撑着一部分强度,7d以后,随着水化作用,结晶水逐渐脱掉后,使混凝土内部容重低于前期的容重,形成空隙,不是化学的逆反应,而是后期失水导致空隙率增加,使强度降低。

3.4常规配合比与大掺量粉煤灰配合比现场喷混凝土试验对比

对常规配合比喷混凝土与大掺量粉煤灰配合比喷混凝土现场喷射对比试验检测及观察所得混凝土的可泵性、回弹量、凝结(硬化)时间、推算强度(现场回弹法测定)、混凝土外观效果等进行汇总,结果如表6所示。可以看出:

➤ 加大粉煤灰掺量后可以降低喷射混凝土单位用水量,改善混凝土的和易性、提高喷射混凝土速凝效果、降低喷射回弹量及改善喷射混凝土外观质量。

➤ 由于粉煤灰需要二次水化反应,早期强度相对较低,1d强度随着粉煤灰的掺量增加而降低,7d后混凝土强度增长速度较快,而未掺粉煤灰混凝土早期强度相对较高,但7d后强度出现倒(缩)增长或不增长现象。

▲ 图4不同掺量粉煤灰混凝土性能试验

▲ 图5混凝土强度与龄期的关系曲线

▲ 表6现场喷射试验结果对比

4机制砂在二次衬砌中的应用

以贵广铁路GGTJ-1标采用胡家寨建材厂砂石完成的二次衬砌混凝土配合比作为对比试验的基准配合比,如表7所示。基准配合比中细骨料石粉含量设定为4%,对比检测细骨料中石粉含量为2%、6%、8%、10%、12%、14%、16%时的混凝土性能,结果如表8和表9所示。可以看出:水洗机制砂石粉含量并非越低越好,在8%~12%时混凝土的物理性能、力学性能以及耐久性能达到最佳。混凝土性能表现如图6所示。

▲ 表7胡家寨隧道二次衬砌混凝土基准配合比

▲ 表8不同石粉含量混凝土物理性能

鉴于铁路规范、规程及标准对机制砂混凝土石粉含量规定最高上限为10%,结合上述机制砂石粉含量试验结果,提出机制砂掺配利用法,可有效解决机制砂石粉含量超标的问题。机制砂掺配利用法是分别测定非水洗砂与水洗砂的石粉含量,然后根据2种砂的石粉含量按一定的比例掺配得到最佳石粉含量的方法。即假设非水洗砂石粉含量为a、掺量为x,水洗砂石粉含量为b、掺量为y,欲配制机制砂石粉含量为c,则可推出非水洗砂掺量x=(c-b)/(a-b),水洗砂掺量y=(c-a)/(b-a)或y=1-x。如非水洗砂石粉含量a=15%,水洗砂石粉含量b=2%,欲配制石粉含量为9%的机制砂即c=9%,则由公式可得非水洗砂掺量x=(9%-2%)/(15%-2%)≈54%,水洗砂掺量y=1-54%=46%。现场施工时在拌合站四料仓中设2个砂仓,其中非水洗砂仓掺配所需机制砂为54%,水洗砂仓掺配所需砂量为46%。此处的掺配比例是按理论用量计算,在实际施工过程中还需对2种砂的含水率分别测定,并转换为施工用量。

▲ 表9不同石粉含量混凝土力学性能及耐久性

▲ 图6混凝土性能表现

5结论与建议

5.1结论

➤ 通过研究优化和改进了机制砂质量控制(机制砂系统设备选型和工艺)、控制指标、机制砂混凝土配合比、拌制生产及现场浇筑施工工艺的技术方案并实施应用,有效地保障了机制砂混凝土的工作性能和混凝土结构物工程性能。

➤ 粉煤灰掺量为40%、水胶质量比为0.37的喷射混凝土能够满足规范及设计要求。选择喷射混凝土配合比时,可加大粉煤灰掺入量,降低单位用水量和水胶质量比,提高混凝土的工作性。

➤ 施工现场喷射工艺成熟时,还可适当降低坍落度值,以确保混凝土的喷射效果和实体质量。

➤ 水洗机制砂石粉含量并非越低越好,在8%~12%时混凝土的物理性能、力学性能以及耐久性能达到最佳。

5.2建议

➤ 当前对机制砂的研究大多以石灰岩为母岩,应进一步扩大机制砂岩性的研究样本,使机制砂岩性的研究具有更强的适用性。

➤ 缺乏机制砂石粉含量对混凝上性能影响的系统研究。另外,大掺量石粉的存在与矿物掺和料、水泥之间的叠加效应也需要进一步研究。

分享:

中国砂石协会

2018年03月06日

- 会员企业

- 理事单位