装配率达90%!长2.8km!全球首个“双层全预制拼装型”隧道将要建成

发布日期:2018-12-19 浏览次数: 次

装配率达90%!长2.8km!全球首个“双层全预制拼装型”隧道将要建成

由隧道股份上海隧道承建的诸光路通道新建工程,是上海市“十三五”重大建设项目,同时是国家会展中心的重要配套工程。全长2.8km的隧道用五套“大型积木”拼装而成,是怎么做到的?

隧道股份上海隧道诸光路通道新建工程项目总工朱学银说:“作为全球首条双层全预制拼装型隧道,这个项目是史无前例的。”

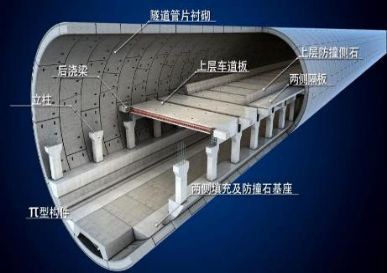

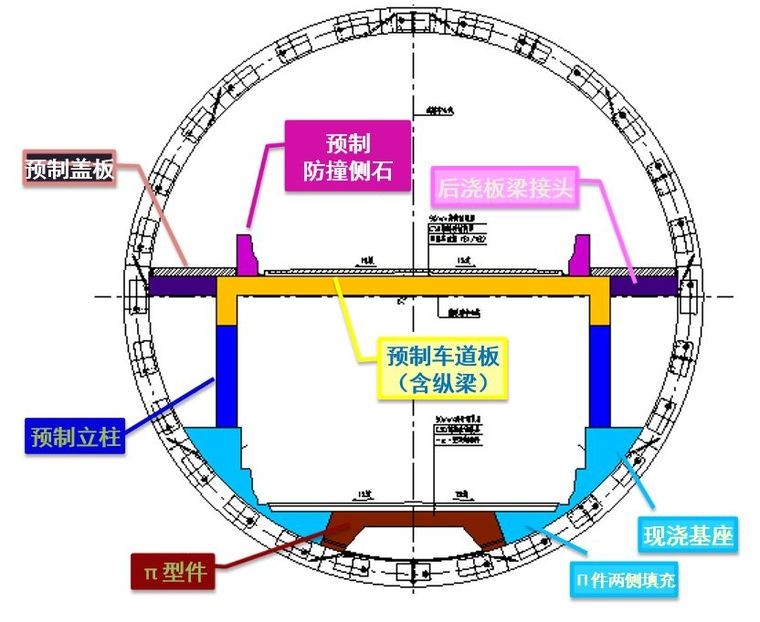

诸光路隧道内部结构除“π”型预制构件两侧填充、下层基座(含下层防撞侧石)和上层预制车道板两侧的后浇梁为现浇结构,其余结构均采用预制拼装工艺,PC率达到90%以上。

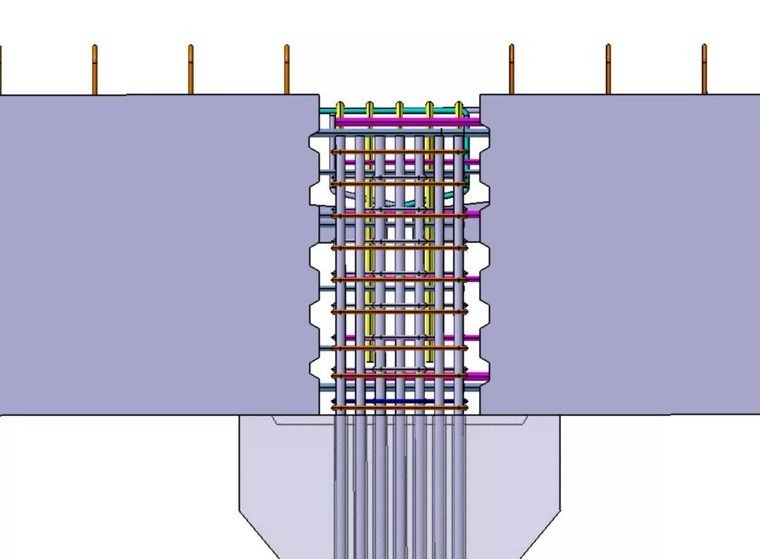

每套预制构件的组成如下图,包括预制车道板、预制立柱、预制盖板等。

将隧道拆解分段用“乐高式”拼装

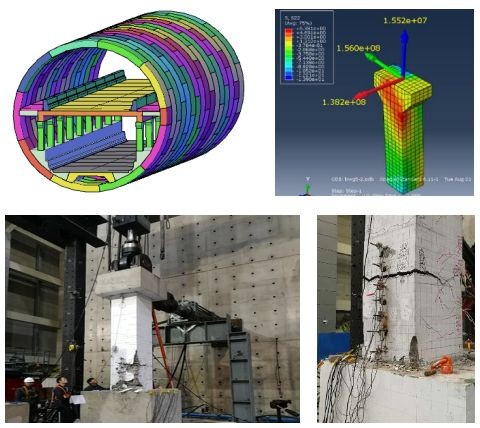

“在实施过程中,我们遇到最难的问题就是衔接地方的受力点,如何精准对接、如何保证承载重量的安全性等方面,在前期不断的测试、模拟实验,确保最迅速、最优质、最安全地完成施工。”朱学银提到。

构件1:1模型试验

如何突破难点?看看他们有什么绝招!

立柱基座预留插筋定位难

基座预留插筋是预制立柱与现浇基座的连接点,立柱的定位精度将直接影响后续车道板的安装精度。因此,预留钢筋的定位是否精准,就决定了上层结构的安装及整体预制拼装的精度。

项目设计加工钢筋定位盘,通过调节螺杆与基座钢筋连接,保证定位盘的稳定与水平。并使用全站仪、红外测距仪、水平仪等设备确保精准定位。

隧道内部空间狭小,预制安装难

隧道内部结构的吊装空间不能像桥梁等建筑一样“为所欲为”,且要满足构件接头的强度与精度等要求,这使得预制构件安装变得异常困难。

(1)该项目部自主设计开发六自由度的机械手,用于安装立柱。且机械手端头可进行遥控操作,真正实现智能建造。

(2)车道板安装旋转、定位余量少,行车与盾构隧道距离、起吊车道板与立柱顶部距离、与行车大梁距离、与行车支腿距离最小仅为20cm,项目设计开发纵向悬臂式行车及专用吊架,解决行车上部空间窄、安装旋转及定位距离小等问题,保证车道板精确安装。

基准点控制难

圆隧道掘进轴线与设计轴线会有一定偏差,立柱、车道板安装定位需在满足净宽、净高尺寸条件下,与设计平面曲线和纵坡一致,存在一定难度。

项目通过合理结构分块,精确定位立柱基础,并利用现浇湿接头释放误差。

梁-柱节点施工难

预制立柱与预制车道板的连接是全预制拼装最重要的环节,二者的连接强度、精度直接影响隧道上层结构的稳定性和质量。

每一联(10跨、共40m)中跨车道板为连续梁体系,并且梁-柱为固结:节点处在0.5m宽度的空间内钢筋布置较密(水平方向28根,竖直方向13根),车道板安装过程中易碰撞。

一方面,在设计方案深化过程中建立BIM模型,模型中预留施工操作空间,模拟拼装;另一方面,项目通过在生产基地进行车道板1:1实体试拼装,以检验车道板与立柱节点的施工可行性和安装效率。就试拼装遇到的问题,与设计协同调整钢筋间距和钢筋数量,使拼装操作更加便利。同时,车道板安装采用限位装置,以控制误差。

1:1实体试拼装试验

制件效果可媲美清水混凝土

在现场,看到在建隧道内部非常干净,已经拼装好的预制立柱、车道板、盖板呈现出了清水混凝土的效果。

对此,隧道股份上海隧道构件分公司第一事业部副经理徐祥介绍到,“我们所有预制构件在工厂标准化生产,使用高精度钢模和蒸养设备,无疑比现场现浇作业能够更好地控制质量、外观与精度,从源头上确保工程优质,而且呈现出来的效果很细腻,很美观。”

朱学银说道:“为更好地保证预制拼装施工质量,我们与业主、设计单位联合编制了《盾构法隧道工程装配式内部结构预制构件制作及安装质量验收标准》,为预制拼装施工工艺提供指导和依据。过程中,对预制构件进行实测实量,对立柱纵向净距、横向净距、垂直度进行复核,对车道板净宽、拼缝、相邻高差进行检测,保证预制拼装施工结果满足设计要求。”

“每一个产品都是经过我们上海隧道构件分公司精细化管理、高标准生产模式、细心精准养护层层打磨的,在你们看来这些是构件,而我们却将其当成艺术品来维护、保养。”徐经理给我们详细介绍构件产品生产的过程及运用的新工艺。

接下来告诉你,这些“艺术品”是如何生产的。

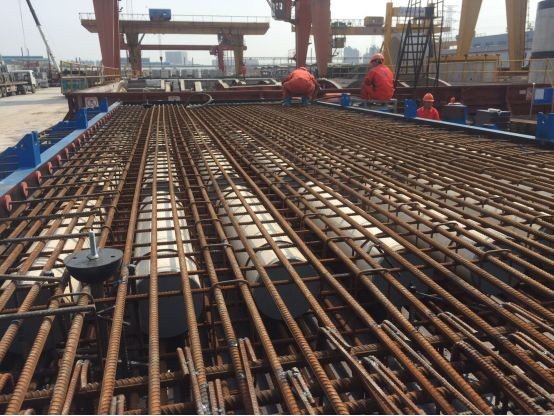

高精度专用胎架制作车道板钢筋骨架

为了制作出高精度的车道板钢筋骨架,他们设计研发了新型的钢筋胎架,专用于诸光路车道板钢筋骨架的成型制作。最终做出的每一副钢筋骨架的钢筋分布都是间距均一、横平竖直,几乎贴近图纸要求的精度尺寸。

高精度车道板模具

车道板模具采用了高质量高精度的国产钢制模具,设计理念上新颖,且模具刚度、精度都达到极高水准。

全新减重设计及新式吊钉吊点

车道板由于自重过大,设计时采用了减重设计,为了均衡重心,使得受力稳定,他们未采纳房建PC常用的金属预埋件作为起吊吊点,而是采用了新式的吊钉式起吊埋件。该埋件单个可承重20t级,四点受力可承载80t级重物起吊,完全满足车道板起吊(车道板单块最重44.7t)。

立柱立式浇筑及新理念进口模具

立柱采用新理念的进口钢制模具,模具设计方式为竖向浇筑构件,且各细部设计周全、十分便于脱模等生产施工过程,最重要的是,进口模具所完成的立柱成品在外观和色差统一上做到了很高的水准。

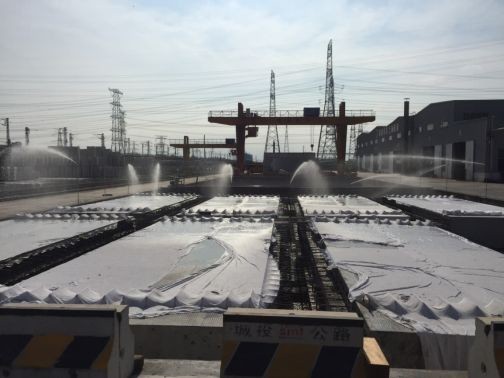

全方位喷淋养护

为了车道板前期的构件养护,他们改进并推广了一种全方位的喷淋养护方式,即能全面对车道板进行喷淋水养护,同时旋转喷淋的方式也做到了最大化的合理利用水资源。

拼装技术试验

项目现场正式施工拼装前,他们在生产基地现场进行了实地实操的试拼装模拟试验,提早发现并解决了诸多后续施工中会出现的问题,从技术上为项目后续的开展保驾护航。

诸光路隧道内预制立柱

诸光路隧道内预制盖板

诸光路隧道内预制防撞侧石

诸光路隧道内预制车道板

管片、π型预制件、侧石

隧道内预制管片

诸光路通道新建工程圆隧道内部结构全预制拼装施工自今年11月15日起正式启动。“施工期间,我们不断总结拼装经验,从而优化拼装方案与拼装设备工艺,争取将设备的安装效率提高到最优。安装速度也从最初的每天25根立柱、5块车道板,提高到现在的每天45根立柱、12块车道板,实现了近乎倍速的飞跃。”朱学银说到,截至12月6日,772根立柱已全部安装完成,345块车道板已完成168块,超过50%。

对于1.39km长的隧道,立柱安装仅需20天,上层车道板安装仅需40天,远远小于现浇上部结构140天的施工工期。

朱学银说到,“与传统的现浇方式相比,预制拼装不仅大大缩短施工周期,而且在安全文明施工方面也有很大的提升。”

(1)减少了钢模板等材料的大量周转,也减少了内部材料运输等施工车辆,从而减少隧道内碳排放,隧道内施工环境大大改善,真正做到绿色施工。

(2)相比现浇作业二三十名作业人员,预制拼装每个工作面仅需7-8名作业人员,安全文明施工更易管理,一定程度上减少了安全隐患。

隧道内全预制拼装技术,不仅提高了建筑构件的质量和施工效率,同时减少了现浇混凝土作业产生的噪声、振动、粉尘等环境污染,更加环保、安全;也将进一步推动土木工程建设人员从“农民工”到“产业工人”的历史性转变,将“乐高式”的智能建造变为可能。

目前,隧道内结构预制拼装施工行程过半,待车道板全部安装完成后将进入上层结构施工阶段,车道板湿接头及后浇梁浇筑、预制盖板及预制防撞侧石安装等,预计2019年1月底全部完成。

分享:

中国砂石协会

2018年12月19日

- 会员企业

- 理事单位