关于砂石骨料的问题

发布日期:2018-06-12 浏览次数: 次

关于砂石骨料的问题

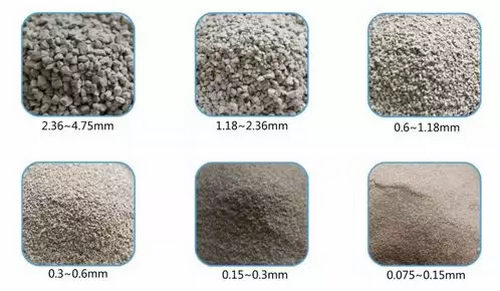

1、如何控制机制砂石骨料粒度?

在市场的不断发展中,砂石骨料还是很受欢迎的,由于砂石骨料量较大,会造成砂石颗粒度不一样,砂石中含有杂质等,为了能够生产出符合建筑用砂规格的砂石产品,我们需要注意以上问题。下面就为您讲解一下如何控制好砂石粒度和除去杂质的问题。这些问题在一定程度上影响了制砂生产线的进度,该如何解决这些问题才是关键。铁器进入破碎腔造成鄂板的过度磨损和破碎机卡车现象,应该解决控制粒度和除铁的问题。

控制砂石料生产线的生产粒度,首先在破碎入口处,安装600mm×600mm的格筛,进行有效控制。控制了粒度,就会减小鄂破的承受力,可以有效的保护颚式破碎机颚板和防止破碎卡车。另外还在设备的鄂式破碎机的排料口,安装除铁器,有效的解决了问题。只要有效的解决了问题,就能保证设备耐用性,还可以提高砂石生产线设备的生产效率和出产量。

不管是路建还是房建,砂石骨料都是最基础的也是应用最广泛的原材料,因此砂石生产设备必将成为推动我国砂石行业发展的一把利器。制砂机经过研究改进,在结构设计上避免了出现这些卡料现象等,一直是制砂场客户首选的设备。

2、预拌混凝土需要什么样的砂子?

预拌混凝土需用中砂,除对砂的级配、含泥量和泥块含量等按规范要求外,还要注意通过0.315mm筛孔的砂不少于15%。这对混凝土的可泵性影响很大,此值过低易堵泵,并使混凝土保水性差,易泌水。

3、砂子细会带来什么影响?

砂子太细,混凝土需水量上升,而且用细砂配制的混凝土其可泵性、保塑性均极差,混凝土强度会下降,易开裂。

4、只有细砂怎么办?

如砂源有问题,可用细砂加部分机制砂配制泵送混凝土。如,可用细度模数小于2.0的细砂掺细度模数3.0~3.2的机制砂,以6:4左右的比例,观察其流动性、可泵性,具体可通过试验确定配比。

5、砂含泥量大会带来什么后果?

砂含泥量大,混凝土需水量大,保塑性差,收缩加大,混凝土强度下降,结构易开裂。因此,要控制砂含泥量≤3%(C30~C50),高强混凝土含泥量要求更高。

6、砂石中有泥块会对混凝土有何影响?

砂石中泥块除与含泥带来同样的影响外,还会严重影响混凝土强度。比如,泥块会削弱混凝土断面,浇筑地面时泥块上浮,干缩后会在表面形成凹坑等缺陷。

7、粗、细骨料进场要注意哪些事项?

粗骨料主要应控制其粒径、级配、粒形(针片状)、石粉含量、泥块含量。每车进行宏观检查,不合格不得卸车。此外,要按规范要求,按批量检验各项指标。

细骨料应控制细度模数、含泥量和泥块含量。每车进行宏观检查,不合格不卸车。同样,应按规范要求批量检验。

8、粗骨料粒径为什么要控制在5~25mm?

粗骨料粒径受混凝土泵送管道管径和泵送高度的制约,一般可泵送的最大粒径随泵送高度增加而降低。如,泵送高度<50m时,粗骨料最大粒径与输送管径比≤1:3。而泵送高度为100m时,其比便降至1:5,否则易堵管。

9、泵送混凝土为什么要控制粗骨料针片状含量?

当针片状含量高时,针状粗骨料抗折强度比较低,且粗骨料间粘结强度下降,因而致使混凝土强度下降。对于预拌混凝土来说,针片状含量高,会使粗骨料粒形不好,从而使混凝土流动性下降,同时针片状骨料很容易在管道处堵塞,造成堵泵,甚至爆管。因此,泵送混凝土要求其针片含量≤10%,高强度混凝土要求则更高。

10、为什么配制高强度混凝土时应采用粒径小一些的石子?

随着粗骨料粒径加大,其与水泥浆体的粘结削弱,增加了混凝土材料内部结构的不连续性,导致混凝土强度降低。

粗骨料在混凝土中对水泥收缩起着约束作用。由于粗骨料与水泥浆体的弹性模量不同,因而在混凝土内部产生拉应力。此拉应力随粗骨料粒径的增大而增大,并会导致混凝土强度降低。

随着粗骨料粒径的增大,在粗骨料界面过渡区的Ca(OH)2晶体的定向排列程度增大,使界面结构削弱,从而降低了混凝土强度。

试验表明:混凝土中粒径15~25mm粗骨料周围界面裂纹宽度为0.1mm左右,裂缝长度为粒径周长的2/3,界面裂纹与周围水泥浆中的裂纹连通的较多。而5~10mm粒径粗骨料混凝土中,界面裂纹宽度较均匀,仅为0.03mm,裂纹长度仅为粒径周长的1/6。

粒径大小不同的粗骨料,混凝土硬化后在粒径下部形成的水囊积聚量也不同,大粒径粗骨料下部水囊大而多,水囊中的水蒸发后,其下界面形成的界面缝必然比小粒径的宽,界面强度就低。

11、为什么同样配比混凝土,卵石混凝土比碎石混凝土强度低3~4MPa?

粗骨料的表面粗糙,有利于水泥浆与骨料的界面强度。根据多年试验,卵石配制的混凝土一方面由于其含风化石较多,本身压碎指标低于碎石,而且表面光滑,界面强度低,因此由其配制的混凝土强度会比同配比碎石混凝土低3~4MPa。

12、为什么每班都要测定砂石含水率?

砂石在预拌混凝土中各有800~1100千克每立方米用量,其每1%的含水量就会带来混凝土中用水量8~11kg的影响。特别是砂子,通常从河中采集,含水率变化较大,如不经常检测含水率,及时调整搅拌用水量,会造成各盘混凝土坍落度、可泵性、强度的很大波动。

13、什么是碱骨料反应?

混凝土中的碱与化学成分为活性二氧化硅的骨料发生化学反应,生成碱-硅酸凝胶后吸水膨胀,膨胀应力使混凝土开裂,这个过程称为碱骨料反应。

14、怎样防止碱骨料反应?

如当地粗骨料中含有活性二氧化硅,则要严格限制混凝土外加剂碱含量,如《混凝土结构设计规范》(GB50010)规定,当使用碱活性骨料时,混凝土中各类材料总碱量≦混凝土质量的3%。

15、水泥入场应检验什么项目?

水泥每500t应随机抽样,做抗压、抗折(3d、28d)标准稠度水量、初终凝时间、安定性等检验。

16、粗骨料级配缺失有何影响?

相对于连续级配的粗骨料而言,粗骨料级配缺失对不同强度等级混凝土的和易性及力学性能都有一定的影响,具体表现在:

(1)粗骨料级配缺失条件下拌制的混凝土,C30、C35及C40的坍落度与扩展度较基准连续级配低,C45基本无影响,而C50及C55的坍落度与扩展度却略有增大;

(2)缺失4.75mm~9.5mm的粗骨料拌制的混凝土,C30~C50的强度都略微有所降低,C35强度降低幅度最大,降低6.3%;

(3)缺失9.5mm~16mm的粗骨料级配,C40及C35强度都降低7.5%左右,但C50的强度却能提高3.9%;

(4)缺失16mm~19mm的粗骨料级配,对C40和C45的强度影响较大,C40强度降低10.3%,C55强度却提高8.0%;

(5)缺失19mm~26.5mm的粗骨料级配,C40强度降低10.7%,C30强度却提高6.2%。

17、砂石骨料级配对混凝土性能有何影响?

在具体试验时需要准备了不同性质的粗细骨料土种,选用的是0.6%掺量的减水剂、30%和0.5、0.4标准的两种水胶,分别展开了对混凝土变形性能、热学性能以力学性能的试验。这个过程中一定要严格控含气量在5.5%—4.5%之间,拌全物坍落度在3到5cm之间。

A、有关强度的发现

(1)如果粗细骨料的组合不同会导致混凝土的强度也发生变化。同样的龄期条件,混凝土的劈拉强度以最大25%幅度活动在最小值与最大值之间,同时抗压强度的最小与最大值间也有15%的差距。向粗骨料一样的前提下,细骨料的不同也会引导混凝土强度的变化。

(2)在混凝土为混当土为180d的前提下:水胶为0.5比例时,最高的是微晶玄武岩粗细骨料混凝土,最低的是玄武岩粗细混凝土,他们的差距达到9.4MPa;水胶比例为0.4时,最高的还是是微晶玄武岩粗细骨料,最低的是混合玄武岩骨料,他们之前相差9MPa。

(3)在混凝土劈拉强度为180d时,当0.5水胶比时,最高值的是白云岩细骨料与微晶玄武岩粗细骨料混凝土,最低值为玄武岩粗细混凝土,他们之间有0.85MPa的差距;当0.4水胶比时,最高的是白云岩粗细骨料混凝土,最低的是玄武岩粗细骨料混凝土,他们之间的差距是1.39MPa。

B、有关变形性能的发现

(1)粗细骨料组合方式的不同引起混凝土极限拉伸与弹性模量的变化。在龄期相同的条件下,存在30%的差别于最小和最大的混凝土抗压弹性模量,存在25%的差别于最小和最大的极限拉伸变形值之间。

(2)抗压弹性模量为180d时的混凝土,当水胶比为0.5时,最低的是玄武岩粗细混凝土,最高的是白云岩粗细骨料混凝土,他们之间存在12.1Pa的差距;当水胶比为0.4时,最低的是混合玄武岩骨料与角砾熔岩粗骨料,最高的是白云岩粗细骨料,他们之间存在0.6Pa的差距。

(3)粗骨料相同的前提下,组合不同的细骨料,这样混凝土的抗压弹性模量间的差距就会小很多。抗压弹模量为28d的最大与最小值之间的差距低于10%,抗压弹模量为180d与90d时的最大与最小值的差距低于5 %。由此可以得出,粗骨料的性质直接左右了混凝土的弹性模量,相对向言细骨料对其的作用就微乎其微。

(4)一般情况下灰岩的弹性模量相对较低,一但粗骨料相同了向不同的细骨料与之掺配,其抗压弹性模量就会比其他的骨料稍高一些。因此,可以总结为掺配比例相同的条件下,结合紧密且弹性模量相对高一些的要数水泥砂与灰岩的界面结合了。

(5)180d极限拉伸变形的混凝土,当水胶在0.5比例时,最低的为微晶玄武岩粗细骨料混凝土,最高的为白云岩骨料,他们之间存在0.34×10-4的差异;在水胶为0.4的比例时,最低的当数玄武岩粗细骨料,最高的是白云岩粗细骨料,他们之间存在0.42×10-4的差异。

C、关于热学性能的发现

导温系数最高的要数白云岩粗细骨料掺配的混凝土了,白云岩对热量的传导具有促进作用;此外,白云岩质量热容量最小了,如果以胶凝材料一样为前提,混凝土漫长就会较高一些,白云岩的线膨胀系数也是最大的,同时热膨胀变形也相对大一些。

对混凝土进行掺配的时候,会出现两种现象,一种是由于聚集在一起的泥土构成了相对薄弱的部分,导致混凝土的性质发生变化;另一种是泥土将粗细骨料的外表都糊了一层,影响了水泥和粗细骨料的混合,又出现了一个脆弱的部分。

在认真做过混凝土立方体抗压的试验后,通过仔细观察试块有裂缝的一面,会得到完全不同的两种结论:其一是碎石与砂并没发生任何断裂现象,只是粘结界面出现了破裂;其二是在混凝土试块的表层出现了非常大体积的泥土团,换句话说,真正受力薄弱的地方是泥土团。

另外,值得注意的是引起混凝土强度降低的因素还可能是泥土里面所包含的杂质物对水泥的水化产生了腐蚀和毁坏的影响。一旦粗细骨料中泥的比例太大了,就需要在制作混凝土的同时多加水来促进混凝土的流动性。

与此同时要想确保混凝土符合建筑设计的标准强度要求,还要确保水灰比例保持不变,并且需要将水泥的比例进一步加大,这种做法最终会造成过高的混凝土的制作成本。如果不添加比重较大的水量,还有一种方式即利用提高高效减水剂的配对比例的方法实现相同的目的,不过这样做还是会使混凝土的制作成本增加,这种做法是不值得提倡和学习的,因为不但不能提高社会和经济效益,反向使经济效益降低不说还浪费了大量的社会资源。

分享:

中国砂石协会

2018年06月12日

- 会员企业

- 理事单位