C100高强机制砂混凝土的制备及其性能研究

发布日期:2018-08-02 浏览次数: 次

C100 高强机制砂混凝土的制备及其性能研究

张坤,管民生,杜宏彪

(深圳大学土木工程学院,广东深圳 518060)

摘 要

天然河砂资源日益减少,使用机制砂代替天然河砂配制混凝土已成趋势。以机制砂作细骨料,考虑原材料选取,通过配合比设计,设计出了C100 机制砂高强混凝土;并研究了不同原料形态以及不同石粉含量(3%、5%、7%、10%)对机制砂混凝土强度、工作性和收缩性的影响。结果表明,该混凝土具有良好的工作性能与力学性能,满足结构设计要求,且石粉对混凝土性能影响较大,为工程实际应用提供参考。

关键词

高强机制砂混凝土;原料形态;石粉。

0 引 言

混凝土一直是人类最大宗的建筑结构材料之一,随着建设的不断发展,人们对混凝土的需求量越来越大,而砂作为混凝土的主要原材料,其用量也不断增大。目前建筑工程上常用的砂为天然砂,天然砂是自然形成的,价格便宜,取材也比较方便,但天然砂是一种不可再生资源,随着地区经济的发展和生态环境建设需求的增大,天然砂日益面临着供不应求的情况,因此寻找一种新的砂源来代替天然砂已刻不容缓。近年来,由于天然砂资源的短缺,机制砂作为一种新型的建筑用砂,越来越受到人们的重视,不仅进行了大量的试验研究和工程应用,而且还被正式列入国家标准。但是大多数研究和应用集中于中低强度混凝土,而对高强机制砂混凝土的研究和应用比较少,所以本试验就机制砂C100 高强混凝土的制备及其性能进行了研究。

1 试 验

1.1 试验材料

水泥采用华润P·O52.5 级水泥,实测抗压强度为62.3MPa。粗集料由大小两种玄武岩碎石混合而成,按比例1∶3将两种碎石配成5~31.5 mm 连续级配碎石。细集料选用人工破坏而成的机制砂,本试验采用了两种不同的机制砂原料形态(石灰石、卵石),各原料形态参数见表1。外加剂采用高效聚羧酸减水剂,其型号为CP-WRM50。

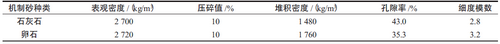

表1 机制砂物理性能

1.2 试验方法

根据混凝土配合比设计的一般规定:高强混凝土配合比应经试验确定,砂率宜采用37%~44%,外加剂与矿物掺合料的品种、用量应由适配决定;硅灰掺量不宜大于10%,矿物掺量宜取25%~40%。根据上述要求并通过多次调整,确定了C100 高强机制砂混凝土设计配合比,见表2。其中细骨料选用由石灰石和卵石破碎而成的机制砂,考虑到机制砂石粉含量较多,通过筛分将石粉含量从3%递增到10%,分析石粉含量对混凝土工作性、强度和收缩性的影响。

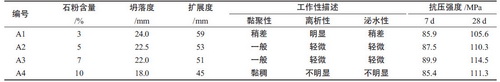

表2 C100 机制砂混凝土配合比

2 试验结果与分析

石粉是在制备机制砂时产生的,尽管制备机制砂的工艺不同,但都会产生一定量的石粉,它基本没有活性,但是对混凝土的性能有较大的影响,因此各国规范都对机制砂中的石粉含量做了规定。我国对石粉含量的要求基本上是按混凝土强度等级来划分的:小于C30 的混凝土,石粉含量<7%;强度等级为C30~C60 混凝土,石粉含量<5%;强度等级大于C60 的混凝土,石粉含量<3%。可以看出,对于机制砂中的石粉含量,我国控制的比较严格,但是国内外许多学者对机制砂中石粉含量做了大量的研究,发现高石粉含量不是越少越好,高石粉含量也能改善混凝土的性能。本研究为了考察石粉含量对钢管机制砂混凝土黏结性能的影响,将石粉筛分成了4 组(3%、5%、7%、10%),试验结果见图1 和表3、4。

2.1 高强机制砂混凝土的工作性

由图1和表2、3可以看出,无论机制砂的原料形态是石灰石还是卵石,石粉含量对混凝土的坍落度和扩展度均有显著影响:混凝土的坍落度和扩展度随石粉含量的增加而逐步减小。而且我们看到,A1、A2、B1、B2 的黏聚性稍差,A3、B3的适中,A4、B4 黏度较强,且离析性和泌水性也越来越不明显,这说明随着石粉含量的增加,不仅机制砂混凝土拌合物的黏聚性增强,其离析性和泌水性也得到改善。分析原因是:一方面,机制砂中的石粉增大了混凝土中粉体的质量比例,使泌水性得到提高。另一方面,石粉还可以起润滑作用,使混凝土砂与砂之间的磨擦减小,流动性增强,改善了混凝土的和易性,但当石粉含量过多时,会导致浆体中自由水量过少,又会使混凝土拌合物变黏稠。

图1 混凝土工作性随石粉含量的变化

表3 石灰石机制砂混凝土拌合物工作性及其强度

表4 卵石机制砂混凝土拌合物工作性及其强度

2.2 高强机制砂混凝土的强度

根据表3、4,可以得出混凝土强度随石粉含量的变化关系,如图2所示。由图2 和表2、3可以看出,由石灰石和卵石原料形态配制的C100 机制砂混凝土,其强度都可满足要求,但原料形态为石灰石的机制砂混凝土强度比卵石的略高,分析可能是因为石灰石破碎后较卵石含有相当比例的石粉,而石粉中的许多微粒子具有填充作用,从而使混凝土结构更加密实。两种机制砂混凝土的强度都随石粉含量的变化关系见图3。从图3中看出,当石粉含量较少时,混凝土强度随石粉含量的增加而增加,强度在石粉含量为7%时最高,之后随石粉含量的增加强度略有降低,说明7%以内的石粉含量对混凝土的强度有促进作用。各类试件的7、28 d 强度值之比相差不大,A、B 组平均值分别为79%、83%,说明石粉含量对混凝土强度随龄期的变化影响不大。

图2 混凝土强度石粉含量与混凝土强度关系曲线

图3 不同龄期的混凝土强度与石粉含量关系曲线

从强度和和易性方面考虑,建议在配制高强机制砂混凝土时,可将机制砂石粉含量放宽至7%。

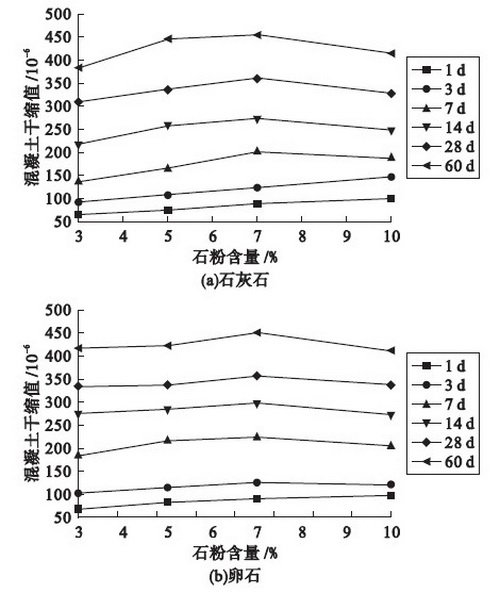

2.3 高强机制砂混凝土的收缩性根据图4试验中实测的混凝土收缩值可以发现,原料形态为石灰石的高强机制砂混凝土,其收缩值整体要比卵石的略小。分析是因为石灰石较卵石本身表面粗糙,和水泥的黏结力强,限制了混凝土的收缩。根据图4可以发现,高强机制砂混凝土的干缩值会随龄期以及石粉含量的不同呈现出不同的规律:在7 d 龄期以前,混凝土的收缩值基本随石粉含量的增加呈线性增长状态,而在7 d 龄期之后(含7 d),混凝土的收缩值不再单一的随石粉含量的增加而增加,而是呈现出先增长后减小的状态:当石粉含量小于7%时,混凝土的收缩值随石粉含量的增加而增大;当大于7%时,随着石粉含量的增加,各龄期收缩值却减小,这基本与蔡基伟的研究结果基本一致。分析原因是石粉含量比较小时处于硅酸盐水泥的水化产物Ca(HO)2的高碱环境中,其中的Ca(HO)2、水化硅酸钙等可以与石粉发生水化反应,使水泥的水化产物析出晶体-碳酸钙晶体,即充当了胶凝材料的一部分使混凝土的浆体量增大,近而使混凝土收缩性变大,这种现象在早龄期以及低石粉含量时处于主导地位;当石粉含量过多时,只有少量石粉可以参与上述反应,而石粉的颗粒比较细,多余的石粉可以将混凝土中的空隙部分进行填充,使其更加密实,继而抑制了浆体的收缩,使混凝土收缩性变小。

图4 不同石粉含量下混凝土不同龄期干缩曲线

3 结 语

(1)机制砂原料形态和石粉含量均对高强机制砂混凝土的强度有影响:原料形态为石灰石的机制砂混凝土,其强度比卵石的略高;当石粉含量较少时,混凝土强度随石粉含量的增加而增加,强度在石粉含量为7%时最高,之后随石粉含量的增加强度略有降低。

(2)适量的石粉可以提高高强机制砂混凝土的坍落度,并改善其工作性;从强度和和工作性方面考虑,建议在配制高强机制砂混凝土时,可将石粉含量放宽至7%。

(3)高强机制砂混凝土的收缩性受机制砂原始形态的影响不大,但受龄期以及石粉含量的影响较大:在7 d 龄期以前,混凝土的收缩值随石粉含量的增加而增大,而7 d龄期以后(含7 d),混凝土收缩变化以石粉含量7%为分界点:当石粉含量≤7%时,收缩值随石粉含量的增加而增大;当≥7%时,收缩值随石粉含量的增加而减小。

(4)机制砂中含有一定量的石粉对高强机制砂混凝土是有益的,机制砂并不是“越干净越好”,这不仅可以减少机制砂生产及去粉过程中造成的环境污染、资源浪费,还降低了建设成本。

高强超高强混凝土原材料的选用

与普通混凝土相比,高强、超高强混凝土在原材料的选用上极为严格,各原材料均应符合相应的技术指标,才可配制出强度满足设计要求、泵送施工性能和耐久性能良好的混凝土。

1、水泥

国家标准中水泥强度等级是水灰比0.5时水泥胶砂28d抗压强度的结果。在制备高强、超高强混凝土时,水胶比要降低到0.27~0.18范围,甚至更小。采用P·O42.5水泥完全可制备出C80~C100高强、超高强混凝土,目前所使用的水泥强度等级从P·O42.5级到P·II52.5R级不等,但有文献指出水泥胶砂28d抗压强度不宜小于52MPa,混凝土的强度才可得以保障,对C100强度等级及以上的超高强混凝土使用P·O52.5或P·II52.5R水泥更为理想。水泥强度满足要求的前提下,一方面需尽可能选用标准稠度需水量小的水泥品种,否则单方用水量很难得以控制;另一方面应当选用中低热水泥,降低水泥水化放热,这对混凝土的耐久性能是有利的。在配制高强、超高强混凝土时需注意胶凝材料间的合理搭配,而非单纯提高水泥用量。统计数十组C80~C100混凝土配合比,水泥用量在302~535 千克每立方米较大范围变化,但总胶凝材料基本在550~600千克每立方米范围。

2、矿物掺合料

高强、超高强混凝土强度影响最主要的因素是水泥在胶凝材料中所占的比例,在一定范围内,随着水泥掺量增加,混凝土强度增大。但制备C80及以上强度等级的混凝土,矿物掺合料是必不可少的组分,常见的矿物掺合料有硅灰、矿渣粉、粉煤灰、微珠粉、天然沸石粉等。研究表明硅灰具有较高的活性,可以在很短的时间内与水泥水化反应生成的氢氧化钙发生二次反应,生成低钙型C-S-H凝胶,改善了混凝土的界面结构,提高混凝土的强度,尤其是早期强度,在高强、超高强混凝土的配制中具有极其重要的作用。

GB/T18736—2002《高强高性能混凝土用矿物外加剂》和GB/T27690—2011《砂浆和混凝土用硅灰》要求,硅灰的二氧化硅含量≥85%,比表面积≥15000平方米每千克,当用于高强和超高强混凝土中时,对硅灰的性能要求更高。丁庆军认为用于高强高性能混凝土的硅灰应符合下述质量指标:一是活性无定形二氧化硅含量不小于90%;二是比表面积不小于18000平方米每千克;三是密度在2200千克每立方米左右;四是平均粒径0.1~0.2μm。掺入硅灰混凝土的粘度会增大,给混凝土的泵送施工带来困难,硅灰与微珠粉复掺使用时发挥超叠加效应,表现出较好的工作性能,既可满足早期强度要求,同时后期强度增长稳定。由于硅灰需水量较大、对收缩不利,其掺量一般控制在8%以下;也有研究者把掺量提到10%,需掺加膨胀剂来补充收缩。

矿渣粉根据其比表面积可分为:(1)普通磨细矿渣粉,即商品搅拌站常用的S95级矿渣粉,比表面积一般为400~500平方米每千克,平均粒径15~25μm,由于与水泥颗粒的粒径基本相当,微细填充效应一般,后期强度发展与水泥持平,通常与硅灰或粉煤灰等复掺使用,降低胶材水化放热和改善浆体的粘聚性;(2)超细矿粉,比表面积在600~1200平方米每千克范围,超细矿粉具有很好的填充效应,对混凝土强度贡献也较大,其缺点是水化放热速度快、放热量大,对结构耐久性不利,掺量要适中,通常应用于超高强混凝土的配制。

高强度混凝土采用粉煤灰的目的是改善流动性,降低水化放热和用水量,粉煤灰的品质要求优良,通常使用的为Ⅰ级粉煤灰。随着粉煤灰资源化利用程度的提高,Ⅰ级粉煤灰出现供不应求的局面,仅在高铁、水利和核电等重要工程中使用,商品搅拌站很难获得性能良好的Ⅰ级灰,房建工程应用相对较少。当混凝土强度等级大于C100时,不再掺加粉煤灰,主要是混凝土结构中未发生水化反应的空心玻璃珠成为缺陷,影响超高强混凝土的强度。微珠粉作为一种新型的掺合料,较粉煤灰颗粒更细,玻璃珠含量更高,其应用也越来越广泛。

天然沸石粉用作高强、超高强混凝土矿物掺合料,随着掺量增加,混凝土坍落度变小,需水量增大,强度有轻微的降低,但对混凝土的收缩有明显的改善作用。也有文献使用钢渣粉制备出C80混凝土,但混凝土和易性达不到施工要求,工程上难以推广应用。陶瓷微粉是陶瓷厂抛光粉经筛选烘干而得的工业副产品,其二氧化硅含量达70%以上,颗粒细小,笔者尝试不掺硅粉情况下用其制备C80高强混凝土,试验结果表明在掺量为3%时,不仅可以改善混凝土的和易性,混凝土密实度也大大提升,混凝土28d强度达95MPa。

3、外加剂

高强、超高强混凝土的制备需采用高性能减水剂,其性能的优劣并非体现在减水率上,而是在于混凝土强度与和易性的平衡,既保证混凝土含气量不能太高(低于2.5%),又要有良好的扩展力。由于不同类型的减水剂对混凝土强度的影响也不同,减水剂的选用要根据胶凝材料来定,使用上要有明显的饱和掺量、较低的掺量和较小的坍落度损失等,减水剂需选用高浓度型,在使用时也要考虑减水剂的含水率。高强、超高强混凝土胶凝材料用量较大,收缩是需要重点考虑的问题,膨胀剂以及增强养护的外加剂通常使用在混凝土中,膨胀剂的品种和掺量要慎重选择,以控制合适的限制膨胀率和限制干缩率。

4、骨料

高强、超高强混凝土所用碎石粒径较小,一般为5~20mm,一是从材料界面结构考虑高强高性能混凝土需选用较小粒径的骨料,二是与高强混凝土浇筑部位钢筋密集有关;但对于某些钢管混凝土,内部没有钢筋笼的情况,骨料粒径可适当地增大,这对体积稳定性是有利的。粗骨料的强度对混凝土强度的影响与其砂浆强度关系密切,可观察混凝土试件的断面,当混凝土断裂破坏点发生在骨料处时,混凝土的强度受骨料制约,反之亦然,要求岩石的抗压强度与混凝土的设计强度之比不应小于1.5。粗骨料的石粉含量对混凝土的强度与和易性影响较大,主要是因为石粉含量较多时导致外加剂的减水效果变差,用水量增加,坍落度损失增大;另一方面界面的粘结强度也会削弱。砂对高强和超高强混凝土的影响主要体现在混凝土的和易性方面,建议使用细度模数2.6~2.9的中砂,研究表明适宜的砂率对高强混凝土强度影响不大,砂率在最佳值时混凝土的可泵性可得以改善。在内陆地区河砂资源紧缺,机制砂得以广泛的使用,掺加部分或全部机制砂制备高强和超高强混凝土的研究成为趋势,也有研究者采用偏高岭土尾砂、黄金尾矿等制备高强和超高强混凝土。粗细骨料使用的比例,需经大量的试验来确定,选择合适的浆骨比,对混凝土拌合物工作性的改善效果显著。生产高强和超高强混凝土,由于水的超敏感性,骨料最适宜保持面干状态,避免生产含水率不精准造成配合比失真,骨料仓密封是切实可行的办法。

5、水

有文献报道使用搅拌站废水配制C80混凝土,但长期的研究表明搅拌站废水由于含有残留的减水剂、未水化的水泥悬浮颗粒、以及石粉胶团等,随搅拌时间不同废浆水浓度不同,生产高强混凝土控制上很难操作,必须采用自来水进行生产。试验结果表明采用相同配合比时,回收废水、天然雨水和自来水制备的混凝土凝结时间和强度差异较大,前两者均延长混凝土的凝结时间,但会削弱强度。

分享:

中国砂石协会

2018年08月02日

- 会员企业

- 理事单位