絮凝剂在机砂中的残留量对混凝土性能的影响

发布日期:2021-03-16 浏览次数: 次

絮凝剂在机砂中的残留量对混凝土性能的影响

符惠玲 仲以林 韦朝丹 邓焕友

0 前言

近几年,随着建筑业蓬勃发展,砂石紧张,且质量越来越差,含泥含粉高的各类山砂、机砂也不得已使用。由于环保部门的严厉监管,明确要求砂石生产企业废水不得外排,故大量砂石生产企业在污水处理工艺中采用絮凝剂加速污水中悬浊物的沉降,使其能够快速、有效地将洗砂后的污水沉淀处理进行循环利用。

砂石生产企业为达到效果,使用的絮凝剂用量较高,出厂砂中残留的絮凝剂量很高,对混凝土拌合物性能造成不利影响。但由于絮凝剂应用于洗砂时间还相对短,砂中残留的絮凝剂对混凝土拌合物性能影响,目前尚未有文献研究。因此,本文对此进行系统的试验,研究絮凝剂在机砂中残留量对混凝土性能的影响,以期对搅拌站使用此类砂起到一定的指导作用,以及对砂石生产企业提出合理使用絮凝剂的建议,做到科学使用,精细控制,减少对混凝土性能的影响。

1 原材料与试验方法

1.1 试验原材料

水泥:粤秀P·II42.5R;

煤灰:恒益II 级灰,活性指数75%;

矿粉:首钢S95 矿粉;

砂:机砂,含泥量3%;

石:连续级配的1~2 石,产地肇庆;

外加剂:自产的聚羧酸减水剂,复配浓度8%;

絮凝剂:市售分子量为1200 万的阴离子型聚丙烯酰胺(PAM)及聚氯化铝(PAC)。

1.2 试验方法

1.2.1 砂的颗粒级配测定

为了更接近砂石企业实际生产情况,本文并非简单地在砂中掺入絮凝剂,而是将絮凝剂按不同比例溶解后,对机砂进行清洗,并按GB/T 14684-2011《建筑用砂》相关方法进行筛分,观察颗粒级配差异。

1.2.2 新拌混凝土性能

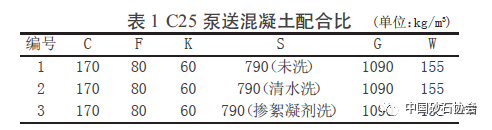

将絮凝剂按不同比例溶解,用于清洗机砂,然后参考搅拌站所用砂的一般含水量,将机砂含水率控制在6%~7%左右使用,根据GB/T 50080-2002《普通混凝土拌合物性能试验方法标准》进行混凝土试验,测试混凝土的坍落度/ 扩展度及其经时损失变化,观察工作性能和保坍性能。混凝土配合比如表1。

1.2.3 混凝土力学性能

混凝土试块在标准养护室养护至不同龄期,根据GB/T 50081-2002《普通混凝土力学性能试验方法标准》测试混凝土的7d、28d 立方体抗压强度。

2 结果与讨论

2.1 用絮凝剂清洗对机砂级配的影响

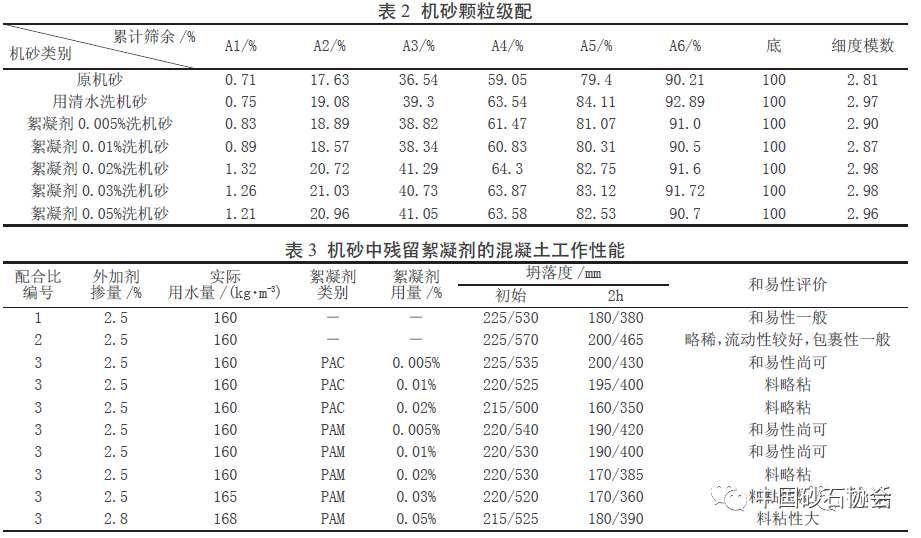

将絮凝剂PAM 分别按0%、0.005%、0.01%、0.02%、0.03%、0.05%几个浓度进行溶解,并分别用于清洗机砂,烘干后分别测定颗粒级配如表2。

从表2 中可看出,同原机砂相比,清洗以后,含泥粉量均有一定程度减少,砂中粗颗粒比例相对提高,细度模数都有所增大;随着絮凝剂用量提高,细度模数随之略有所增大,絮凝剂用量提高至0.02%后,砂细度模数基本稳定;且在清洗过程中发现,当絮凝剂用量提高到0.03%以后,清洗难度加大,砂易结团,需要辅助搅拌更长时间才能清洗得更干净一些,究其原因,主要是随着絮凝剂用量加大,水的增稠作用加大,机砂颗粒不易分散,絮凝剂粒子与粘土等胶体粒子短时间未能充分接触形成絮凝体沉降下来,降低了清洗效率。因此,从对机砂的清洗效果看,PAM 用量应控制在0.02%以内较适宜。

2.2 机砂中残留絮凝剂对混凝土工作性能的影响

为了探究不同种类絮凝剂清洗机砂对混凝土工作性能的影响,本文采用无机絮凝剂聚氯化铝(PAC)和阴离子型聚丙烯酰胺(PAM) 进行试验对比,分别按0%、0.005%、0.01%和0.02%溶解对机砂进行清洗。另外,探究不同的絮凝剂用量清洗机砂对混凝土性能的影响,因此在PAM 基础上多增加0.03%及0.05%两个浓度。机砂清洗后,参考搅拌站用砂的含水量,将机砂含水率控制在6%~7%左右进行使用。所用减水剂为我公司抗泥型聚羧酸减水剂,复配浓度为8%。混凝土配合比见表1,试验结果见表3。

从表3 的试验数据可以看出,同未洗机砂相比,清水洗或是掺加较小比例絮凝剂清洗的机砂,混凝土的流动性和保坍性能相对较好,主要是由于清洗后,机砂中的粘土颗粒在絮凝剂胶体物质或电解质的作用下,中和颗粒表面电荷,降低了颗粒之间的排斥力,使颗粒结合在一起,当颗粒聚集达到一定程度时形成絮凝体从水中分离出来。机砂中粘土颗粒减少后,亦减少了对减水剂的吸附,因此对混凝土的扩展度和保坍性能均起到一定改善作用;另外由于絮凝剂有增稠作用,对混凝土包裹性方面也有良好的影响,而纯水洗机砂由于洗掉了粘土,同时也将细粉洗掉一些,且未有絮凝剂的增稠作用,因此扩展度会相对更大,但包裹性则相对差些。随着洗砂用的絮凝剂用量加大,即机砂中残留的絮凝剂量越来越高,增稠作用越来越大,会将混凝土中大量自由水锁住,导致掺量及需水量加大,料粘性大,对混凝土工作性能造成不良影响,因此,在使用絮凝剂洗砂时应控制好用量,才能得到良好的效果。另外,不同絮凝剂其适宜范围稍有差异,从表2、表3 数据看,PAC 用量应控制在0.01%以下,PAM应控制在0.02%以下,对混凝土工作性能影响才较小。

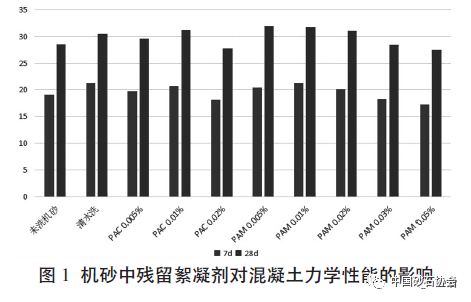

2.3 机砂中残留絮凝剂对硬化混凝土力学性能的影响

从图1 可知,清水洗的机砂混凝土强度略高于未洗机砂;当PAC 用量在0.01%以下时,混凝土的7d 及28d强度同清水洗差异不大,而PAC 用量提高到0.02%时,强度略有降低。PAM 用量在0.005%~0.02%时,混凝土强度较好,同清水洗的强度差异不大,甚至略有提高,但是随着PAM 用量加大,强度随之降低,且浓度越高,降低越明显,主要是因为PAM 作为絮凝剂,本身具有较强的增稠保水作用,用量加大后会将大量自由水锁住,导致混凝土用水量相对提高,混凝土强度受到较大的影响。

3 结论及建议

⑴掺絮凝剂清洗机砂对机砂的颗粒级配有一定影响,主要是清洗后粘土颗粒等细颗粒比例降低,同原机砂相比,其细度模数会相对加大。

⑵掺絮凝剂清洗机砂,机砂中残留的絮凝剂会对混凝土的性能造成影响。当絮凝剂较低掺量时,相比于未洗机砂,对混凝土的工作性能会起到一定改善作用,且对强度影响不大。但随着絮凝剂用量提高,混凝土料粘性会加大,对混凝土的流动性及保坍性能会产生不良影响,抗压强度也会降低,且絮凝剂浓度越高,降低越明显。

⑶掺絮凝剂清洗机砂,不同种类的絮凝剂适用范围不同,PAC 用量控制在0.01%以下,PAM 控制在0.02%以下,对混凝土各方面性能影响较小。

⑷针对以上研究成果,建议砂石生产企业在清洗机砂时,应严格控制絮凝剂的用量,科学合理地进行使用,力求将絮凝剂残留量对机砂及对混凝土的不良影响降到最低。

来源:《广东建材》2020.06

分享:

中国砂石协会

2021年03月16日

- 会员企业

- 理事单位