《第七届中国国际砂石骨料大会论文集》论文预热赏析

发布日期:2020-12-01 浏览次数: 次

《第七届中国国际砂石骨料大会论文集》论文预热赏析

编者按:

为交流各国砂石及装备科学技术研究成果和新理念、新模式,探讨砂石和装备新工艺的发展方向,把握行业发展态势和区域市场变化,推动全球砂石产业高质量发展,促进各国砂石行业的交流与合作,发挥砂石产业对全球经济的支撑和拉动作用,使基础设施建设尽快形成实物量,经中国砂石协会与多国相关协会和组织共同商议,定于2020年12月12日—14日,在湖北武汉召开“第七届中国国际砂石骨料大会”,并在行业广泛征集学术论文,编辑成《第七届中国国际砂石骨料大会论文集》。今天,中国砂石协会融媒体中心为大家推荐其中一篇精彩论文——《大型骨料线工艺改造问题的探索与实践》以飨读者。

大型骨料线工艺改造问题的探索与实践

张小卫,申宏栋,刘冠楠,张传迪

(焦作千业新材料有限公司,河南省焦作市,邮编 454000)

摘 要:当前,我国砂石骨料行业正在成为一个新型的庞大市场。面向“十四五”规划,国家将持续提升科技创新的供给效能。因此,以新理念、新技术赋能骨料线的探索开发具有重大意义。本文对大型骨料线的设计、建设、试生产、工艺改造、达标达产等相关问题作简单探讨,从而为骨料企业实现提质、增产、创效提供借鉴。

关键字:骨料;科技创新;提质;增产;创效

Discussion on process transformation of large aggregate line

Shen Hongdong, Liu Guannan, Zhang Chuandi

(Jiaozuo Qianye new materials company, Jiaozuo City, Henan Province, 454000)

Key words: aggregate; scientific and technological innovation; improving quality; increasing production; creating efficiency

Abstract: at present, China's aggregate industry is becoming a new huge market. Facing the 14th five year plan, the state will continue to improve the supply efficiency of scientific and technological innovation. Therefore, it is great significance to explore and develop the aggregate line with new concept and new technology. In this paper, In this paper, the design, construction, trial production, process transformation, reaching the production standard and other related issues of large-scale fine aggregate line are briefly discussed, so as to provide reference for aggregate enterprises to improve quality, increase production and create efficiency.

1.引言

目前,机制砂替代天然砂已成为砂石骨料行业发展的必然[1]。但大型骨料生产线不同于传统的电力、水泥行业,国家规范、设计经验尚不成熟,生产工艺仍存在大量问题。随着砂石骨料行业的迅速发展,规模日益增大[2],这些问题已变得越来越突出。大型骨料生产线生产能力、生产工艺、主机设备的选择的设计对生产线建设、试生产及达标达产都起到至关重要的作用。同时通过科学的工艺改造、消缺逐步改进生产工艺,优化产品比例,提高产品品质及产量,也与企业的经济效益息息相关。因此,对大型骨料线工艺改造问题的持续探索对骨料生产线安全、稳定、经济运行具有重要意义。

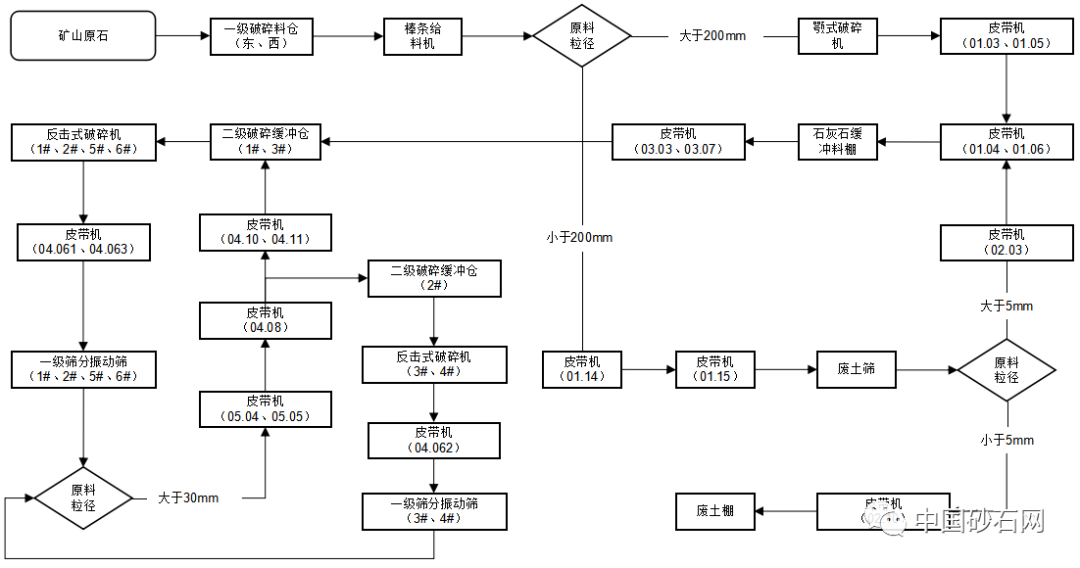

2.2500tph精品骨料生产线设计工艺简介

焦作千业新材料2500tph精品骨料生产企业骨料线采用颚式破碎机、反击式破碎机、立轴冲击式整形破碎机组成的三级破碎系统,破碎后的骨料采用圆振动筛两级筛分系统进行干法生产生产。该工艺设计充分考虑到在骨料生产方案中增加整形工艺,砂石同出生产工艺(详见图1),可有效提升产品的品质,进一步增加骨料生产线的整体效率。

图1a 骨料线一级、二级破碎及预筛土系统工艺流程图

2.1一级破碎系统

汽车运送矿山原石至254平台经下料斗后,送入2台棒条给料机,经下料斗送至2台颚式破碎机破碎至小于200mm,经4部皮带机输送至石灰石缓冲料棚。

2.2预筛土系统

小于150mm的夹土石料经两部皮带机送至2台预筛土振动筛(筛出大于5mm物料通过皮带机返回一破的出料皮带),筛出含土废料经皮带送至废土堆棚。

2.3二级破碎系统

原料经石灰石缓冲料棚底部12个下料口,送至12台振动给料机,再经两部皮带送至二级破碎系统1#、2#个缓冲仓,经4台反击式破碎机破碎后,由两部皮带送至一级筛分系统4台圆振动筛。

原料经一级筛分筛分后,将大于30mm的物料经两部皮带汇集至二级破碎系统回料皮带,回料皮带再由下料斗及两部分料皮带将返回的物料分别送至二级破碎系统3个缓冲仓,再送至二级破碎6台反击式破碎机继续破碎。

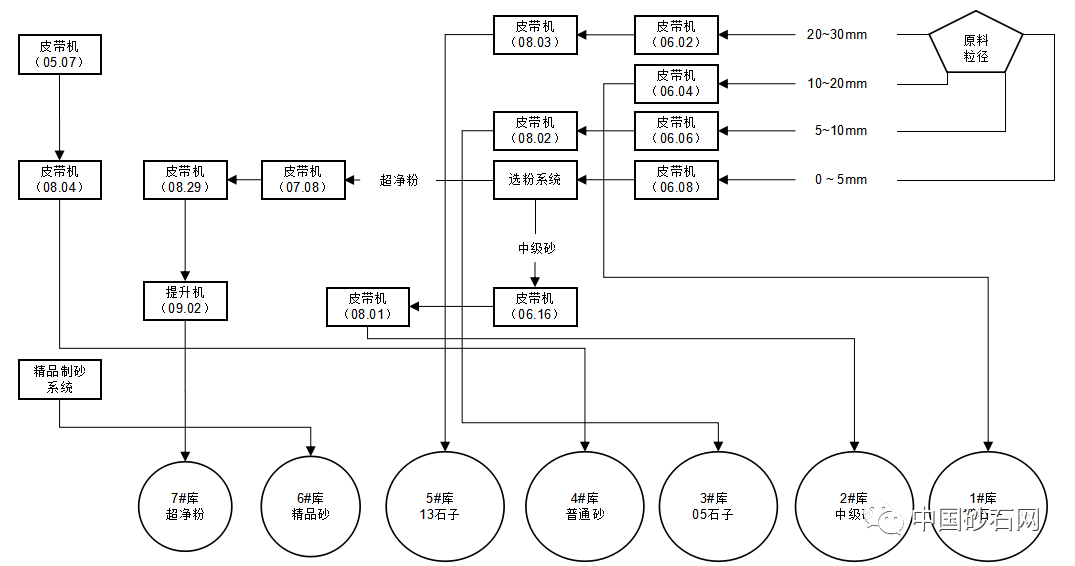

图1b 骨料线一级、二级筛分及整形系统工艺流程图

2.4一级筛分及整形系统

物料送至一级筛分系统6台振动筛后,筛出大于30mm的物料经2部集料皮带、1部返料皮带送至二级破碎系统继续破碎,10~30mm的物料送至6台立轴式整形破碎机进行整形(也可通过旁路不经过整形)。

10~30mm的物料经过整形后汇集5~10mm的物料由6部皮带送至二级筛分系统,3mm以下的普砂经1部皮带直接送至成品库库顶。

2.5二级筛分系统

物料送至二级筛分系统6台振动筛后,筛出20~30mm、10~20mm、5~10mm的物料分别经3部皮带送至成品库库顶,筛出3mm以下的物料经1部皮带送至选粉系统,经选粉后不含粉的中级砂经1部皮带送至皮带库顶,分离出的超净粉依次经2部皮带、1部提升机送至7#成品库库顶。

图1c 骨料线成品入库系统工艺流程图

2.6成品入库系统

20~30mm的物料(13石子)至库顶后经1部皮带进入5#成品库;10~20mm的物料(12石子)至库顶后直接进入1#成品库;5~10mm的物料(05石子)至库顶后经1部皮带进入3#成品库;中级砂至库顶后经1部皮带进入,2#成品库;一级筛分析系统筛出的5mm以下的含粉物料(普通砂)至库顶后经1部皮带进入4#成品库;选粉系统分离出的超净粉至库顶后直接7#成品库;6#成品库主要用于储存精品制砂系统生产的精品砂。

3.骨料生产线常见问题及解决方案

3.1骨料线下口堵料问题及工艺改造

3.1.1骨料线下料口起拱、堵料原因分析

由于颚式破碎机的破碎原理为横向挤压式破碎,当部分岩性及纹路特殊的石料以纵向进行破碎时,部分石料将会以片状进入下级下料仓。目前,大型骨料线的缓冲料棚储量为2-3万吨,且石料处于静止状态。随着这类石料在下料口的叠压堆积,将极易引发下料斗起拱、堵料现象(如图2),从而影响骨料线的连续运行,严重时将导致生产线全线停机。

图2 骨料线下料斗起拱、堵料现象

3.1.2骨料线下料口起拱、堵料传统处理方式

a.振打器处理法

振打电机处理法是在下料斗受料一侧安装振打器。随着原料下料同步运行振打器,通过不停的振打下料斗,可防止下料斗因石料瞬时堆叠所造成的轻微堵料现象,为骨料生产线的连续供料提供较为有效的保障。

缺点分析:该方法只能起到预防作用,一旦出现石料量瞬时增大,下料斗内部石料挤压拥堵时,其疏通作用将十分有限。且长时间的振打将对下料斗上的设备加固螺栓产生极其不利的影响,大部分螺栓都出现过松动现象,需经常检查、加固,占用人工情况严重。

b.空气炮处理法

空气炮处理法是在下料斗受料一侧安装空气炮。当下料斗发生堵料时,通过操作空气炮喷射的压缩空气疏通堵料,该方法可较为快速解决部门堵料现象,可在一定程度上保证骨料生产线的供料需求。

缺点分析:一是该方法只能在堵料发生后进行疏通处理,没有起到预防作用,生产线仍会发生断料现象;二是在处理堵料时,下料斗受压缩空气的冲击易造成较大的损伤,增加下料斗的检修成本;三是该方法仅能解决情况一、情况二出现的堵料问题,对于情况三出现的堵料现象无明显效果。

3.1.3新型破拱装置在骨料线中的研发与应用

为有效解决采用振打器、空气炮在处理骨料线下料斗堵料时所存在的不足与缺陷,同时规避采用人工处理时所存在的安全风险,本文提出通过一种新型破拱装置在骨料生产线中的研发与应用以解决上述问题。

在下料斗后侧安装两条直径为60mm,长为2100mm的圆钢(以下料口深1850mm为例),外部配有两个内径为70mm的钢管作为轨道,圆钢下侧焊接在振动给料机给料板对应的后侧角处(如图3)。通过振动给料机的振动运行,带动两条圆钢上下运动,及时疏通起拱的石料。该方法既可在处理下料斗上部棚料问题,使石料在下料口时无法形成堆积状态;又可以有效利用振动给料机的振动及时疏通堵料,同时由于不用增加动力源,改造成本低。

图3 骨料线破拱装置

3.2骨料线厂房震动过大问题及改造方案

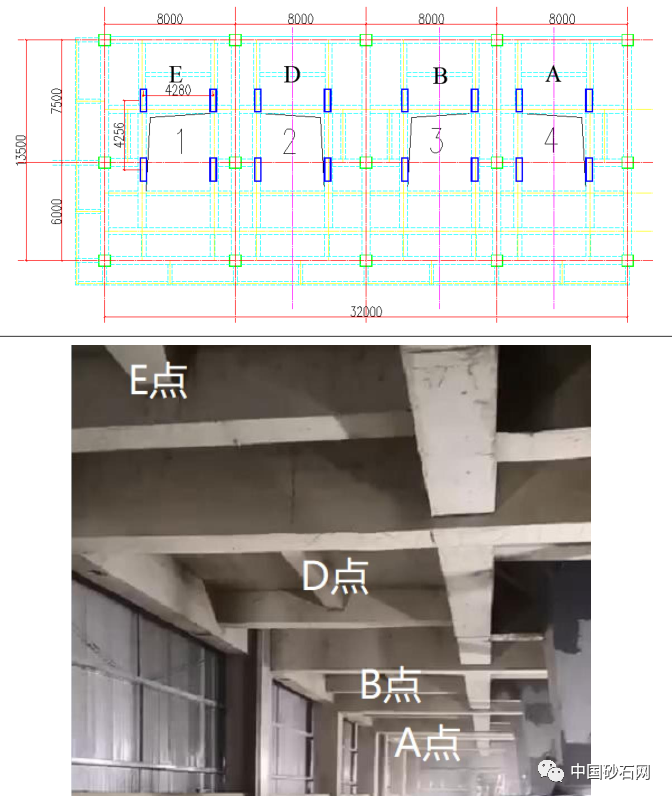

3.2.1骨料线厂房振动监测及共振原因分析

某大型骨料生产企业筛分厂房内6 台大型振动筛同时工作时,引起二楼梁板振动较大。为获取主厂房结构关键点三向动响应特性参数,根据现场工作运行情况,采用 TC-4850 测振仪对设备正常运行下周围梁板结构的动力响应实施监测,速度传感器 X 向对应结构东西宽度方向,Y 对应结构南北长度方向,Z 向为垂直方向。

图4筛分厂房二楼梁板测点布置

通过对各测点振速数据分析,最大振动峰值为 Z 向 26.25mm/s,为电机轴所在侧,大于《建筑工程容许振动标准》(GB 50868-2013)中对于结构要求的容许值10.0mm/s ;其他水平振速相对较小,均小于 5mm/s,在标准以内。频率方面,YZ 方向约在11-15Hz,X方向在5Hz 左右。

骨料线筛分厂房共振原因分析:根据检测结果分析及有关统计资料,垂向振动频率约在12.5-14.8Hz,非常接近振动筛振动的工作频率14.28Hz,故可认为该企业骨料线筛分厂房垂向较强的振动是由振动筛与建筑结构发生共振所致。

3.2.2二次隔振装置在骨料生产线中的研究与应用

振动控制主要包括减振、隔振和吸振。减振通过增减结构阻尼比来降低结构振动响应幅值。隔振通过设置软弱层来减少能量传递,进而降低结构的振动响应。吸振是通过将振动能量转移到一个附加子系统中,以达到主结构振动控制的目的。此外还可以通过加固的办法,改变结构的模态频率,避开振动筛的工作频率以达到结构减振的目的。

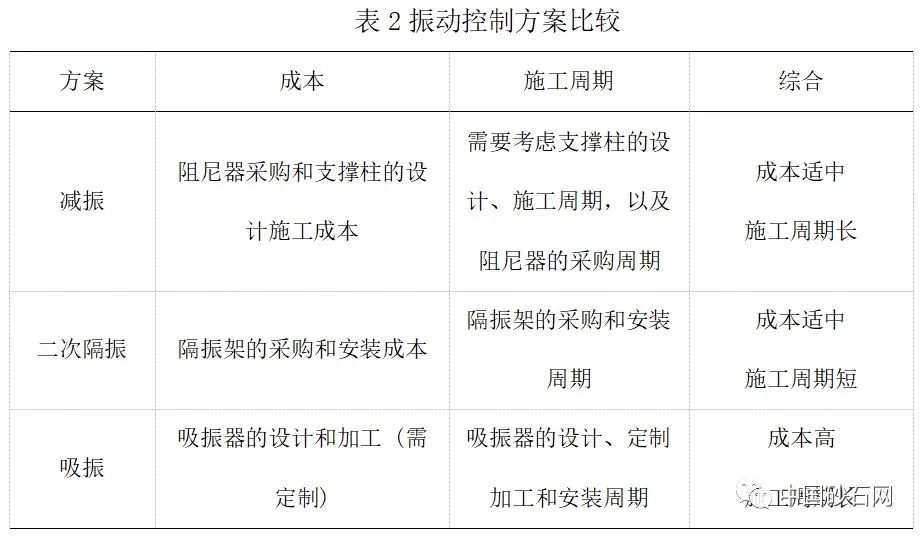

具体方案比较如表2所示:

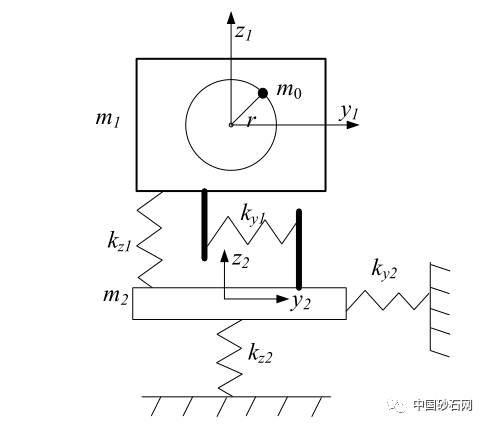

通过上表对比可得,二次隔振方案从工期、成本方面优于减振、吸振处理。二次隔振改造方案原理图如图5所示:

图5 二次隔振装置动力学模型

由以上模型,可计算出隔振架与振动筛质量比、质量、二次隔振弹簧刚度、结构固有频率及响应振幅。通过该方案,预计振动速度降低率应在80%左右。

3.3骨料线筛分分料不匀问题及改造方案

3.3.1骨料线筛分分料不匀问题原因分析

当前,在骨料线的筛分下料结构的设计中,传统做法为将下料口直接与筛网连接,且下料口尺寸均略小于筛网,同时由于下料斗内缺乏分料装置,从而导致筛分下料时,筛网的受力、磨损集中,缩短了筛网的使用寿命,筛网有效布料面积过低,筛网大部分面积不能得到有效的利用,从而制约生产。

图6 传统骨料线的筛分下料结构

3.3.2新型分料装置在骨料线中的研发与应用

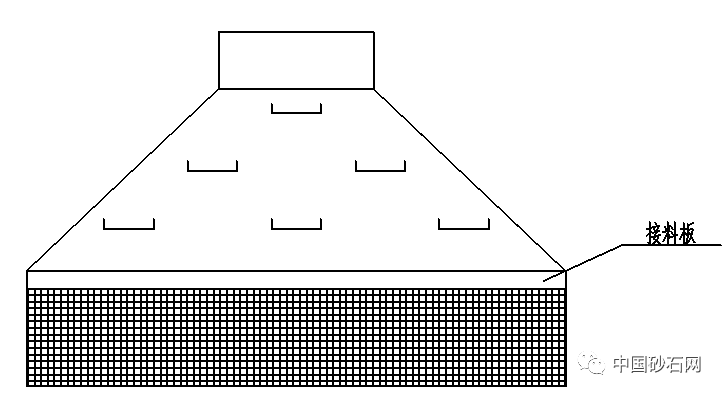

针对该问题,可应用一种新型筛分分料装置,包括下料斗、分料板、接料板,分料板位于下料口下方,并设置有为干品字形排列,以此作为分料机构。

图7 改造后的骨料线筛分下料结构

该筛分分料装置可有效对现存的工艺缺陷进行优化,物料在下料斗下落的过程中,各级分料板将物料分层次扩散到整个筛网上,可有效解决筛网有效布料面积过低问题;同时由于采用品字形排列,物料势能可被有效降低,并可逐级分布到整个筛网,有效降低了筛网的磨损率,减少企业不必要的经济损失。

4.实例分析

焦作某年产1000万t/a的骨料生产企业由于经常出现下料斗堵料、厂房振动及筛分不均现象,为保证生产安全及效率,经分析讨论:采用本文了新型破拱装置、二次隔振及新型筛分分料装置处理上述问题。经生产线全线改造,其效益分析如下。

4.1经济效益分析

在改造前,该企业平均每次人工处理下料斗棚料、堵料的时间约2小时,以单条生产线时产1250t;每台筛网产量提升50t/h,提预计可产生如下经济效益:

4.1.1增加利润收入

经统计,平均每次出现堵料影响每班产量2500t,以每班出现堵料1次为计,每天两班共减少产量约5000t。按每月25天生产时间,每月将影响骨料产量12.5万t;以每吨骨料利润3元为计,采用该新型破拱装置每月将增加利润收入37.5万元;每年按10个月生产计算,预计可增加利润收入375万元。

每台振动筛提升产量50t/h计算,筛分系统6台振动筛共可提升产量300t/h,以企业全年运行2000h,每吨骨料利润3元为计,全年将提高180万元的经济效益。

两项合计全年累计利润增加约555万元。

4.1.2降低生产成本

下料斗每次堵料都将导致生产系统出现空载运行,从而造成用电浪费。以全线设备空转每小时消耗电量0.25万kW?h为计,每年将造成250万kW?h的用电浪费,每度电按0.53元/kW?h计算,全年将增加132.5万元的生产成本。采用该破拱装置将有效降低骨料生产线的设备空载率,进而降低生产成本。

综上,经工艺改造后,每年可为企业增加利润收入555万元,降低生产成本132.5万元,每年共计为企业带来687.5万元的经济效益。

4.2安全效益分析

a.应用破拱装置,可从根源上解决了人工处理堵料时的安全隐患,有效降低了整个骨料生产线在处理事故时所存在的安全风险;

b.根据实测数据,绝大数考察节点二次隔震前、后的减振率在 80%以上,振动速度的绝对值在 5mm/s 以下。有效消除了影响着人身、设备及构筑物安全重大的安全隐患。

5结论

1)骨料生产线料设计不当为造成目前生产工艺缺陷的主要原因;

2)采用适当的工艺改造,实现达标达产,为企业带来可观的经济效益及安全效益。

参考文献:

[1] 王晨光. 机制骨料生产线设计浅谈[J].水泥技术.2013.(2)84.

[2] 李云卿. 砂石骨料生产线设计中的体会[J].建材世界.2011.32,(6)53.

来源:《第七届中国国际砂石骨料大会论文集》

分享:

中国砂石协会

2020年12月01日

- 会员企业

- 理事单位